НЕ очевидные правила эксплуатации шакла (такелажной скобы)

Подготовил тут материальчик по шаклам. Вдруг кому пригодиться. Репост приветствуется — я ведь старался.

Не очевидные правила эксплуатации шакла (такелажной скобы).

Я вот не знал, пока не начал изучать этот вопрос по роду деятельности…

0. Я намеренно пропускаю пункт, что перед применением шакла надо проверить его на целостность и бла бла бла… А еще, что при покупке надо постараться НЕ купить откровенную “сыромятину”. Ну те, которые такие гладенькие, гнутые из прутка.

Ну и давайте обойдемся без описания техники безопасности и без советов типа “всегда работайте с такелажем в перчатках”. Думаю, что каждый так или иначе прищемлял себе кожу рук всякими металлическими предметами. Это больно, неприятно и долго заживает. А если предметы еще и грязно-ржавые, то еще и столбняк можно заполучить.

Поэтому сначала одеваем перчатки, потом лезем в багажник за тросом и шаклами. Не в обратной последовательности.

1. Больших шаклов не бывает — бывают маленькие проушины.

Если позволяет буксировочная проушина — всегда используйте максимально большой шакл.

Лезет в ухо палец 16мм. (шакл 3,25т.) — используйте его. Лезет 19мм. на 4,75т. — еще лучше.

Как правило сама проушина имеет гораздо бОльший запас прочности, чем шакл.

Хуже будет если маленький шакл, не выдержав нагрузки, покалечит мягкое тело вашего штурмана.

Вот обычно тогда только возникает мысль — “надо было брать шакл мощнее”…

2. Все знают, но всё же это золотое правило надо повторять каждый раз — при закручивании пальца на шакле до конца, необходимо затем открутить его на половину оборота назад — пусть слегка болтается, так мы избежим “закусывания” резьбы. Иначе можно потратить лишние 10-20 минут на снятие чьей то динамки со своей машины;).

Это очень частая и досадная ошибка, а на соревнованиях и вовсе непростительная.

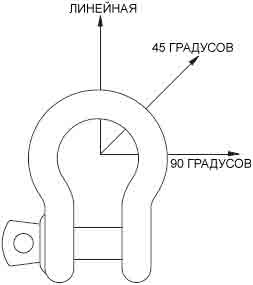

3. При использовании шакла необходимо стремиться к тому, чтоб он находился в линейной плоскости к прицепленному тросу (рис. 1).

Помните, что если шакл тянется в торону на 45 градусов — то его прочность уменьшается на 50%, а вероятность “закусывания” возрастает.

⚡⚡⚡ При почти перпендикулярном, 90 градусов, рывке (лебежении) прочность шакла стремится к нулю и вероятность “закусывания” пальца возрастает до предела. Он на то и сделан такой формы, чтоб использовался линейно.

Поэтому — тянем, дергаем только прямо.

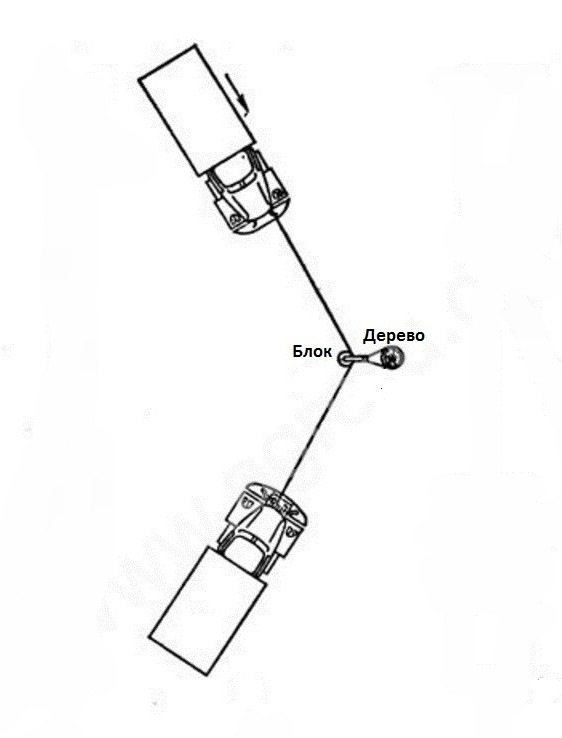

Если уж возникла такая ситуация, когда надо лебедиться в сторону, то лучше всего воспользоваться полиспастом, если товарищ (дерево) не может встать по прямой перед вами (рис. 2).

Да — это дополнительное время и действие — зато так снимается нагрузка с шакла, троса и дорогой лебедки.

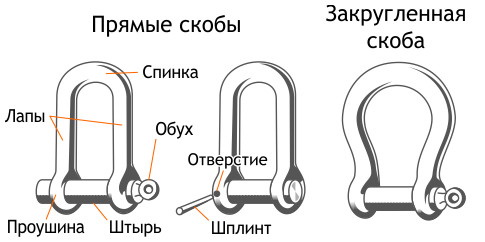

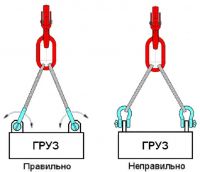

4. Если крепите шакл к тросу, который имеет коуш (металлическую петлю) или крюк, то шакл к нему крепится пальцем, а НЕ скобой (рис. 3).

Это обусловлено тем, что при неправильном креплении шакла (рис. 3), когда его палец цепляется за сам трос, а скоба за коуш, при рывке, трос может провернуть и развинтить палец, выдавив его из скобы со всеми вытекающими разбитыми стеклами и покалеченными штурманами.

⚡⚡⚡ Короче — палец всегда находится со стороны металла (коуша, проушины, крюка).

В общем — НИКОГДА не крепите шакл пальцем к самому тросу, веревке, динамке, которая в процессе может “ездить” по пальцу.

Ну и две динамки для удлинения лучше соединить ПЕТЛЯМИ, но на самый крайний и безвыходный момент —

удлиняем динамку или буксирку ДВУМЯ шаклами, у которых пальцы будут обращены друг к другу.

5. Если пользуетесь шаклами или крюками — пожалуйста, делайте хотя бы минимальные тросогасители. Для этого подойдет повешенная на середину динамки фуфайка, куртка, кусок какого нибудь материала или на худой конец закрепите на тросе резиновый автомобильный коврик.

⚡⚡⚡ Даже самое дешевое автомобильное стекло стоит дороже этого элементарного совета. Про мягких штурманов я вообще молчу.

Чуток юмора…

6. Вообще, заводы-изготовители скоб в инструкции по эксплуатации говорят так же о том, что надо с ОСОБОЙ осторожностью использовать такелажные скобы при работах с ядерными материалами.

Поэтому на покатушках — никакого урана !

Даже если ваш УАЗ только на нём и работает.

Вот как то так. Надеюсь каждый почерпнул то, чего не знал ранее.

Скобы грузовые: типы и области применения

При работе с грузами зачастую возникает необходимость в надежной, но при этом быстросъёмной сцепке. Для этих целей традиционно используются такелажные скобы.

Широко применяются для соединения элементов такелажа, где необходимо надежное и быстросъемное крепление, для соединения частей такелажа между собой и соединения такелажных приспособлений к другим частям грузовой оснастки.

Скобы такелажные (серьги, шаклы, скоба для кюбеля, кюбель для перемещения сыпучих грузов) — это повсеместно применяющиеся в работе с грузами приспособления для временной фиксации частей грузозахватных приспособлений. Их популярность обусловлена простотой и устойчивостью конструкции, позволяющей быстро и эффективно соединять между собой подвижные элементы системы.

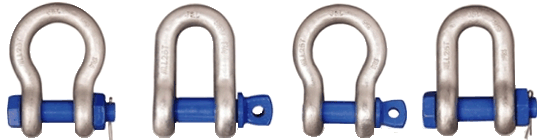

В зависимости от формы скобы делятся на:

- Омегообразные (закругленная, дугообразная, якорная) — такелажная скоба типа СИ

- Прямые — такелажная скоба типа СА

|

|

| Скоба омегообразная | Скоба прямая |

Скобы такелажные (скобы элеваторные) также могут называться как чекель стальной (чекель прямой, чекель омегообразный, чекель буксировочный). Данное название произошло от неправильного произношения английского слова shackle ( [ ʃæk(ə)l] — шакл).

В зависимости от типа соединения скобы бывают:

- с гайкой и шплинтом

- с винтом, вкручивающимся в тело скобы

|

|

| Скоба с гайкой и шплинтом | Скоба с винтом |

Скобы с винтовыми штифтами чаще используются для временной фиксации, а с предохранительным контрящим болтом — для долгосрочных или постоянных задач, либо там, где груз может надвигаться на штифт, вызывая его вращение.

Сферы применения такелажных скоб

Скрепление скобами применяется в различных областях: промышленное производство, строительство, сельское хозяйство. Используются для:

- соединения цепей, канатов и тросов;

- крепления перевозимых грузов к транспортной платформе;

- буксировки;

- подъёма грузов.

Классы прочности

В зависимости от назначения и области применения скобы изготавливают различных классов прочности, соответственно из разных марок сталей. Для различных видов такелажных приспособлений используются разные стали, разные классы прочности и различная их маркировка.

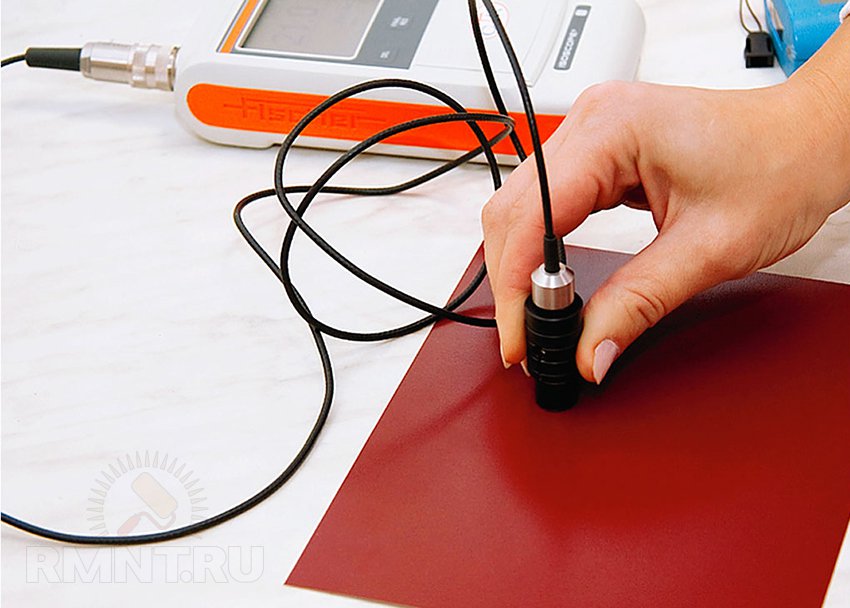

Виды покрытий

В вопросе выбора такелажной серьги всегда нужно учитывать ее устойчивость к коррозии. Для защиты от появления ржавчины на скобах применяют два основных вида покрытий:

- оцинковка (горячим или электролитическим способом);

- порошковая окраска (как правило, яркого сигнального цвета).

Кроме того стоит отметить, что почти не подвержены коррозии грузовые скобы, изготовленные из нержавеющей стали. Аустенитные марки стали А2 и А4 считаются наилучшим выбором для шаклов, применяемых на отрытом воздухе в неблагоприятных погодных условиях и в химически- агрессивных средах.

Нагрузка, грузоподъемность

При выборе нужной скобы очень важно учитывать то, на какую максимальную нагрузку она рассчитана. Размер скобы определяется диаметром ее спинки и характеризуется номером, который соответствует допустимому рабочему усилию на скобу. Номер выбивается на нижней части лапки скобы вместе с товарным знаком изготовителя. Компания поставляет широкий ассортимент шаклов грузоподъемностью от 100 килограмм до 2 000 тонн.

Температура использования

При производстве работ с такелажными скобами в условиях экстремальных температур, следует принимать во внимание следующее снижение нагрузки:

| Снижение до повышенных температур | |

|---|---|

| Температура | Новая макс.грузоподъемность |

| 0 — 200 °С | 100% от начальной грузоподъемности |

| 200 — 300 °С | 90% от начальной грузоподъемности |

| 300 — 400 °С | 75% от начальной грузоподъемности |

| > 400 °C | Не допускается |

Монтаж и крепление

Штифт должен быть правильно ввинчен в проушину такелажной скобы, завернут до отказа рукой, после чего дополнительно зажат ключом или другим подходящим инструментом таким образом, чтобы заплечик штифта полностью прилегал к проушине. Удостовериться, что штифт нужной длины и полностью заходит на глубину резьбового отверстия, позволяя заплечику сесть на поверхность проушины.

Неправильная посадка штифта может быть погнутости штифта, слишком тугой резьбы или несоосности отверстий. При таких обстоятельствах пользоваться такелажной скобой нельзя. Заменять штифт нужно штифтом того же размера, вида и исполнения, так как другой может не подойти к прикладываемой нагрузке.

Для каждого конкретного применения нужно выбирать скобу соответствующего ему типа и грузоподъемности, при этом следует учитывать возможные чрезвычайные ситуации и ударные нагрузки.

Такелажная скоба должна поддерживать груз вдоль оси центральной линии корпуса скобы. Следует избегать отклоняющихся нагрузок, неустойчивых грузов, и не прикладывать перегрузок.

Схема крепления

Условия эксплуатации и хранения

Разрешено вводить в эксплуатацию только полностью исправные скобы, не имеющие внешних дефектов. Головка штыря должна быть без перекосов, плотно прилегать к боковой опорной поверхности проушины. У нарезных штырей резьба не должна быть сорвана. Части скоб, подверженные трению, а также нарезки штырей и проушин требуют регулярной смазки. Не допускается использование шаклов с износом более 10% от первоначальной толщины. Хранить скобы нужно в сухом помещении.

Все указанные виды скоб проектирует и изготавливает на заказ . Подобрать и заказать такелажные скобы вы можете в нашем каталоге.

Такелажная скоба. Простота и надёжность

Для работ с различными грузоподъёмными механизмами очень часто используется такелажная скоба. Её назначение – обеспечить надёжное соединение между собой элементов грузоподъёмных приспособлений – тросов, канатов и т. д. Несмотря на предельную простоту конструкции, размеры и исполнения такелажных скоб стандартизированы несколькими ГОСТ, ведомственными нормами, а также зарубежными стандартами (в частности, DIN 82101).

Для работ с различными грузоподъёмными механизмами очень часто используется такелажная скоба. Её назначение – обеспечить надёжное соединение между собой элементов грузоподъёмных приспособлений – тросов, канатов и т. д. Несмотря на предельную простоту конструкции, размеры и исполнения такелажных скоб стандартизированы несколькими ГОСТ, ведомственными нормами, а также зарубежными стандартами (в частности, DIN 82101).

Классификация

Такелажные скобы различают по следующим признакам:

- По форме – прямые (в виде латинской буквы U) и омегообразные (изогнутые).

- По диаметру отверстия под фиксирующий элемент – штифт или палец.

- По наличию дополнительных фиксирующих деталей, например, болтов с корончатой гайкой, предотвращающей самоотвинчивание.

- По температурному диапазону применения – полярные, рассчитанные для эксплуатации при температурах до -40ºС, и обычные.

- По роду поверхностного защитного покрытия, что даёт возможность использовать данные детали при работах с химически активными средами, либо с горячими заготовками.

Грузоподъёмность серийно выпускаемых такелажных скоб находится в пределах от 330 до 150000 кг, что определяется материалом изделия, геометрическими параметрами (длиной дуги и диаметром поперечного сечения), а также режимом его упрочняющей термообработки.

Выбор конкретного типоразмера зависит от нагрузок, которые испытывает такелажная скоба во время своей эксплуатации, коэффициента динамичности нагрузки и пространства между соединяемыми деталями.

Производство отечественных типоразмеров и конструкций такелажных скоб регламентируется ГОСТ 2224-72 (заменён на ГОСТ 2224-93). В нём оговариваются следующие технические требования:

- Марки сталей, из которых допустимо производство изделий;

- Способы производства – ковка, холодная или горячая гибка;

- Требования к качеству поверхности;

- Места нанесения маркировки готовой продукции и сведения, которые должны содержаться в этой маркировке;

- Способы и методы контроля качества;

- Технологический процесс консервации при длительном хранении.

Использовавшийся ранее ГОСТ 2476-72 «Скобы такелажные» в настоящее время не является действующим.

Размеры

Размерный ряд такелажных скоб отечественного производства всегда согласовывается с соответствующими параметрами грузовых строп, производимых по ГОСТ 25573-82. В частности, регламентируется расстояние между захватом и свободным участком канатной ветви, а также толщина скобы, используемой в стропах типа 2СК и выше. Это особенно важно, если такелажная скоба применяется в канатных ветвях, которые предусматривают переходное звено. В этом случае имеют значение следующие размеры рассматриваемых изделий:

- Зев скобы, который зависит от толщины каната и размеров сопрягаемой части коуша.

- Высота детали до оси размещения фиксирующего элемента.

- Общая длина такелажной скобы.

Соответственно этим размерам устанавливается возможность для практического применения прямой или омегообразной скобы. Первый вариант используется, если рабочего пространства достаточно для свободного размещения всех элементов, и зажима груза не ожидается. Омегообразная (или, иначе – якорная) такелажная скоба применяется в том случае, когда фактического расстояния недостаточно для установки фиксирующего болта (либо пальца), или, когда используются многоплечевые устройства такелажа.

Размер скобы устанавливается по её номеру, который соответствует предельной нагрузке на деталь.

Выбор типоразмера такелажных скоб зависит также и от того, какой материал поднимается с их помощью. В большинстве случаев изделия изготавливаются из проката сталей типа Ст.3 или Ст.5 по ГОСТ 380 (в особо ответственных случаях используются даже качественные цементируемые стали, например, сталь 20 по ГОСТ 1050), однако для подъёма магнитных материалов применяют скобы из нержавеющих сталей марок 08Х18Н10 и 10Х17Н13М2.

Как выбрать типоразмер такелажной скобы?

Параметрами выбора являются предельная грузоподъёмность, которая допускается изделием (при этом нормативный запас прочности должен быть не менее 5), размеры скобы в плане, условия эксплуатации изделия. В частности, не допускается работа с такелажными скобами, поверхность которых имеет хотя бы один участок коррозии; именно поэтому преимущественно используются детали, которые прошли цинкование или окрашивание красками, устойчивыми к повышенной влажности окружающего воздуха. Цена оцинкованных такелажных скоб всегда выше, чем окрашенных.

Важное значение имеет также и способ штамповки скоб. В частности, при холодной гибке прутка в нём возникают значительные напряжения изгиба, которые снижают прочность детали при её эксплуатации. Горячештампованные такелажные скобы после деформирования подлежат очистке от окалины и последующей термообработке, поэтому твёрдость их в итоге достигает тех же нормативных значений – для обычных сталей НВ 155…160, для нержавеющих НВ 280…310, но концентраторы напряжения отсутствуют.

Проверку работоспособности такелажной скобы можно выполнить при помощи зависимости:

— Q – расчётная нагрузка на изделие;

— Mmax — наибольший изгибающий момент, который возникает при подъёме груза (устанавливается по марке стропа);

— r – радиус закругления при переходе от зева скобы к её стенкам.

Существуют практические соотношения между диаметром скобы и наибольшим грузом, который можно поднять с её помощью. Для прямой скобы, изготовленной из углеродистой стали, такие соотношения приведены далее:

- При d = 5 мм Q = 80 кг;

- При d = 10 мм Q = 300 кг;

- При d = 16 мм Q = 800 кг;

- При d = 22 мм Q = 1500 кг.

Для омегообразной такелажной скобы:

- При d = 6 мм Q = 330 кг;

- При d = 10 мм Q = 750 кг;

- При d = 16 мм Q = 2000 кг;

- При d = 25 мм Q = 6500 кг;

- При d = 32 мм Q = 9500 кг.

Цены на такелажные скобы, в зависимости от способа их изготовления, конструкции и размеров колеблются в диапазоне 80…5000 руб.

Такелажные скобы: виды и характеристики

Подъем и перемещение грузов – ответственная операция, при которой должны соблюдаться все требования, обеспечивающие безопасность работ и сохранность предметов. Для организации грузоподъемных процедур используют различные виды такелажных скоб, которые представляют собой специальное металлоизделие. Изначально они использовались в морской сфере, позже – получили более широкое применение.

Шаклы состоят из прутка и запирающей части. С помощью таких элементов соединяют тросы, фиксируют грузозахватные приспособления, ими оснащают траверсы и буксировочные ремни. Благодаря прочной конструкции, надежному креплению и способности выдерживать повышенные нагрузки, они применяются в разных отраслях. Конкретное направление зависит от вида и особенности конструкции.

Классификация такелажных скоб

Основные характеристики такелажных скоб определяются их разновидностью. Они могут быть якорными, дугообразные, с винтовым или предохранительным штифтом. Классификации таких металлоизделий производится по следующим критериям:

По назначению

- общего;

- грузоподъемного.

Для грузоподъемных работ используют только специальные крепежи, которые имеют сертификат.

По материалу

- стальные без покрытия;

- из нержавеющих марок стали;

- с антикоррозионным покрытием;

- стойкие к термическим факторам;

- из специальных марок стали для эксплуатации при -40 градусах и ниже.

По технологии нанесения защитного покрытия

- с цинкованием горячим или холодным способом;

- с окрашиванием порошковой краской.

По конфигурации дуги

- прямые – входят в комплект канатных строп;

- омегообразные – используются в составе буксировочных тросов.

По типу запирающей части

- винтовые – предназначены для быстросъемного соединения;

- болтовые со шплинтом – позволяют надежно зафиксировать крепеж, применяются для проведения ответственных операций.

По классу прочности

Этот показатель указывается в маркировке, его значение находится в пределах от 3,6 до 12,9. При подборе деталей нужно запросить сертификат и посмотреть в нем характеристики конкретного приспособления.

По типоразмеру

Шаклы имеют обширный размерный ряд. Каждый типоразмер имеет определенные параметры – предельно допустимую нагрузку, размер, вес. Все это нужно учитывать при использовании. В случае применения в агрессивной среде, экстремальных температурных условиях требуется экспертный подход.

В любом случае деталь должна отвечать нормам ГОСТ, что гарантирует соответствие фактических показателей заявленным параметрам.

Сфера применения крепежного изделия

Итак, для чего предназначена такелажная скоба? Сфера ее применения достаточно обширная – производство, строительство различных объектов, грузоперевозки, сельскохозяйственные, энергетические, транспортные предприятия, морские и речные порты. Шаклы применяют для погрузочно-разгрузочных работ, фиксации предметов на платформах, соединения канатов и цепей.

Если нужно соединить предметы на длительный период, рекомендуется устанавливать приспособления с предохранительными болтовыми элементами. Для временной фиксации подходят модификации с винтовым штифтом. Обязательно должны соблюдаться условия грузоподъемности, которая может составлять от 330 до 150 000 кг.

Кратко о креплении и установке

Перед эксплуатацией крепеж тщательно осматривают на предмет наличия трещин, пятен коррозии и других дефектов. Металлоизделия с выявленными повреждениями отбраковываются.

Для сборки приспособления нужно вставить штифт и завинтить его по правой резьбой части до плотного прилегания заплечника к проушине. Если при такой операции ощущается слишком тугая резьба, то использовать такую скобу нельзя. Это касается и случаев, когда штифт не усаживается по причине деформации или несоответствии осей.

В процессе эксплуатации все элементы, которые трутся или двигаются, нужно смазывать. Не допускается термическая обработка, сварка, изменение конфигурации детали механическим способом, а также ее помещение в агрессивные условия. Также следует избегать нагрузок с отклонением, работы с неустойчивыми объектами, не допускать перегрузок.

Таблица размеров: виды такелажных скоб и правила выбора

Оглавление:

- Виды

- Размеры

- Омегообразные (СИ)

- Прямые (СА)

- Выбор типоразмера

- Правила монтажа

Как часто во время строительства приходится поднимать тяжёлые грузы на приличную высоту. Бетонные плиты, брусья и брёвна. Всё это обладает большой массой. Без специальных средств не обойтись. Придётся использовать канаты и цепи. Но как скрепить их между собой в единое целое?

Для этого предназначена такелажная скоба: размеры её начинаются от 3,5×14×7 мм. Здесь 3,5 — диаметр, а 14 и 7 – глубина и ширина прохода соответственно. В быту изделие получило названия мочка, шакл и серьга.

В работе может понадобится крепёж разной функциональности. Поэтому производители изготавливают его в 4 вариантах:

G-209: омегообразные с внутренней резьбой.

G-210: прямые с внутренней резьбой.

G-2130: омегообразные, болт-гайка.

G-2150: прямые, болт-гайка.

Соединения с большим диаметром продевают в дугу скобы, с меньшим – навешивают на палец крепежа.

Размеры

В России все параметры шаклов подгоняют под характеристики грузовых строп. Последние производили на основе требований ГОСТ 25573-82 (утратил силу 1 сентября 2020 г.). Норматив однозначно указывал диаметр скоб, которые используют совместно со стропами типа 2СК и более высоких классов. Сейчас действует отраслевой стандарт ОСТ 5Р.2312-79.

При этом самые важные размеры серьги таковы:

D: Диаметр скобы и пальца.

C: Глубина прохода.

W: Ширина прохода.

После учёта всех параметров делают вывод о том, можно ли использовать мочку и какая из них лучше подойдёт для решения задачи.

| Маркировка, мм | D, мм | C, мм | W, мм |

|---|---|---|---|

| 3.5 | 3.5 | 14 | 7 |

| 5 | 5 | 20 | 10 |

| 6 | 6 | 24 | 12 |

| 8 | 8 | 32 | 16 |

| 10 | 10 | 40 | 20 |

| 12 | 12 | 48 | 24 |

| 14 | 14 | 64 | 32 |

| 16 | 16 | 76 | 38 |

| 18 | 18 | 88 | 44 |

| 19/20 | 19/20 | 76 | 38 |

| 22 | 22 | 88 | 44 |

| 25 | 25 | 100 | 50 |

| 28 | 28 | 112 | 56 |

| 32 | 32 | 127 | 64 |

Омегообразные (СИ)

Якорные скобы применяют, когда в такелажном устройстве более одного плеча. Их размеры приведены в миллиметрах:

| Грузоподъёмн., т | A | B | C | D | E | F | G | H | M | N | Масса 1 шт., кг |

| 1,5 | 19 | 13 | 43 | 11 | 30 | 27 | 52 | 74 | 61 | 11 | 0,2 |

| 2,0 | 21 | 16 | 48 | 13 | 33 | 30 | 59 | 84 | 69 | 13 | 0,3 |

| 3,25 | 27 | 19 | 61 | 16 | 43 | 38 | 75 | 106 | 85 | 18 | 0,6 |

| 4,75 | 32 | 22 | 72 | 19 | 51 | 46 | 89 | 126 | 101 | 21 | 1,1 |

| 6,5 | 37 | 25 | 84 | 22 | 58 | 53 | 102 | 148 | 114 | 25 | 1,6 |

| 8,5 | 43 | 29 | 96 | 25 | 69 | 61 | 119 | 167 | 129 | 27 | 2,3 |

| 9,5 | 46 | 32 | 108 | 30 | 74 | 69 | 131 | 190 | 142 | 32 | 3,4 |

| 12,0 | 52 | 35 | 119 | 33 | 93 | 76 | 146 | 210 | 156 | 35 | 4,3 |

| 13,5 | 57 | 38 | 133 | 36 | 92 | 84 | 162 | 233 | 174 | 38 | 6,1 |

| 17,0 | 61 | 41 | 146 | 39 | 98 | 92 | 175 | 254 | 187 | 41 | 7,8 |

| 25,0 | 73 | 51 | 178 | 47 | 127 | 106 | 225 | 313 | 231 | 57 | 12,6 |

| 35,0 | 83 | 57 | 197 | 53 | 146 | 122 | 253 | 348 | 263 | 61 | 20,4 |

В таблице 12 параметров. Для наглядности нужно соотнести их с картинкой из подзаголовка.

Подходят для долговременной работы. Округлая форма помогает сохранить канат от перетирания.

Прямые (СА)

Эти шаклы используют, если груз не будет зажиматься и хватает места для свободного размещения всех элементов такелажа. Размеры в миллиметрах таковы:

| Грузоподъёмн, т | A | B | C | D | E | F | G | H | I | M | Масса 1 шт., кг |

| 1,5 | 19 | 13 | 11 | 11 | 41 | 27 | 37 | 68 | 8 | 61 | 0,2 |

| 2,0 | 21 | 16 | 13 | 13 | 46 | 30 | 41 | 77 | 10 | 69 | 0,3 |

| 3,25 | 27 | 19 | 16 | 16 | 59 | 38 | 51 | 95 | 11 | 85 | 0,6 |

| 4,75 | 32 | 22 | 21 | 19 | 70 | 46 | 61 | 115 | 13 | 101 | 1,2 |

| 6,5 | 37 | 25 | 25 | 22 | 81 | 53 | 72 | 135 | 13 | 114 | 1,4 |

| 8,5 | 43 | 29 | 25 | 25 | 93 | 61 | 81 | 151 | 14 | 129 | 2,2 |

| 9,5 | 46 | 32 | 32 | 29 | 103 | 69 | 91 | 172 | 16 | 142 | 3,1 |

| 12,0 | 52 | 35 | 35 | 32 | 115 | 76 | 100 | 191 | 18 | 156 | 4,1 |

| 13,5 | 57 | 38 | 38 | 35 | 127 | 84 | 111 | 210 | 19 | 174 | 5,3 |

| 17,0 | 61 | 41 | 41 | 38 | 137 | 92 | 122 | 230 | 21 | 187 | 7,2 |

| 25,0 | 73 | 51 | 54 | 45 | 162 | 106 | 146 | 279 | 25 | 231 | 12,1 |

| 35,0 | 83 | 57 | 51 | 51 | 184 | 122 | 172 | 312 | 31 | 263 | 19,2 |

Обозначить каждый размер сложно. Их слишком много. Лучше воспользоваться изображением из подзаголовка.

Хороши для краткосрочных работ. Прямая форма вызывает преждевременный износ тросов.

Выбор типоразмера

Чтобы выбрать подходящий типоразмер скобы, нужно ориентироваться на её размер и максимальную грузоподъёмность. В наших таблицах уже есть эти данные. Следует помнить, что если на поверхности появилась ржавчина, использовать изделие запрещено. При визуальном осмотре сложно оценить, насколько сильно коррозия разрушила металл.

Окрашенные и оцинкованные серьги служат дольше, чем необработанные. При этом первые всегда дешевле.

Для определения грузоподъёмности есть формула, но у нас нет полных данных, которые содержатся только в научных справочниках. Поэтому возьмём типовые готовые показатели.

Для прямых скоб:

| № | Нагрузка, кг | Диаметр, мм |

| 1 | 80 | 5 |

| 2 | 300 | 10 |

| 3 | 800 | 16 |

| 4 | 1500 | 22 |

Для омегообразных скоб:

| № | Нагрузка, кг | Диаметр, мм |

| 1 | 330 | 6 |

| 2 | 750 | 10 |

| 3 | 2000 | 16 |

| 4 | 9500 | 32 |

Правила монтажа

Первым делом нужно определиться с типом фиксатора:

Внутренняя резьба со штифтом. Временное соединение с частой заменой.

Болт-гайка со шплинтом. Постоянная фиксация, если не нужно раскручивать.

При выполнении погрузки и разгрузки нужно следить, чтобы такелаж не перекосило. Чем больше отклонение по вертикали, тем сильнее изнашивается скоба и канат. Груз должен висеть на стропах так, чтобы основная сила действовала на воображаемую линию оси шаклы.

Вот какие произойдут изменения, если трос наклонится:

| № | Угол отклонения | Коэффициент грузоподъёмности |

| 1 | 0° | 100 % |

| 2 | 45° | 70 % |

| 3 | 90° | 50 % |

При формировании петель нужно убедиться, что серьга закреплена без перекосов.

Если нужно накинуть на одну мочку сразу два троса, используют только омегообразную скобу.

Такелаж и его применение

Такелажем называют совокупность приспособлений, используемых во всех отраслях человеческой деятельности. Сегодня понятие такелажа связывают и с разнообразными устройствами для захвата, подъема и перемещения объемных и тяжелых грузов.

По сути, такелаж – это совокупность различных приспособлений для поднятия, перемещения или фиксации грузов. Он состоит из цепей, стальных канатов, а также всевозможных крепежных элементов: карабины, звенья, скобы такелажные, талрепы, коуши и зажимы всех видов, вертлюги и т.д. Естественно при разных такелажных работах необходимо приобретение и использование специального такелажа зависящего от массы и высоты подъема груза.

В продажу такелажа входят и скобы, и зажимы с проушинами, и некоторые ГПМ средней по уровню механизации, которые способны качественно и безопасно выполнять большинство погрузо-разгрузочных работ. Все элементы такелажа изготавливаются из высокопрочных, качественных материалов, так как от надежности крепежа зависит в определенной степени не только сохранность груза, но жизнь и здоровье работников!

Негрузоподъемный такелаж

Такелаж – элементы крепежных систем редназначенных для крепления, подъема и перемещения грузов.

- грузоподъемный такелаж – для производства грузозахватных приспособлений (стропов, траверс) и оборудования (кранов, лебедок, талей)

- негрузоподъемный (коммерческий) такелаж – для использования в бытовых целях (растяжки, крепления)

Принцип разделения – различия в химическом составе металла, что определяется разным классом прочности – величиной нагрузки, при превышении которой происходит разрушение металла. Для коммерческого такелажа обычно используется сталь классом прочности 2, для грузового такелажа – классом прочности 8.8

Такелажные скобы применяются в грузоподъемных и статичных системах в качестве съемных связок для присоединения стальных канатов, цепей и других такелажных приспособлений. Скоба такелажная незаменима для быстрого крепления или соединения между собой цепей, тросов, канатов и иных такелажных устройств.

Существуют скобы двух типов: прямые и омегообразные. Выбор конструкции обуславливается областью применения – для подъема грузов, либо для статичной фиксации. Размер скобы соответствует диаметру поперечного сечения.

Для сцеплений краткосрочного назначения можно использовать скобы такелажные с винтовым штифтом, а долгосрочные и постоянные связки лучше соединять скобами с предохранительным болтом.

Производя работы по сцеплению конструкций или подъему тяжеловесных грузов, предпочтение следует отдавать элементам, которые соответствуют условиям использования оборудования и техническим особенностям крепежного устройства.

Скобы должны использоваться в соответствии с регламентированными правилами эксплуатации, соблюдение которых обеспечит надежное крепление и безопасную работу. Следует отметить, что для гарантий безопасного использования вся продукция подлежит обязательной сертификации.

Талреп – это техническое приспособление для монтажных, строительных и других видов работ. Он используется для выбора слабины стальных канатов и тросов при закреплении оборудования. Другими словами, с его помощью производится регулировка натяжения. Особенно часто это устройство применятся для обеспечения необходимого натяжения проводов, стальных канатов, используемых для крепления перевозимого груза.

Принцип действия приспособления заключается в конструкции из винтов с резьбой в противоположные стороны. Конец винта выполнен в форме кольца или крюка, к которым прикрепляется канат. Винты вкручиваются в корпус с отверстиями для резьбы, после чего вращением конструкции достигается нужное натяжение или ослабление троса. Обратите внимание, что талрепы разработаны только для линейного регулирования или натяжения. В зависимости от назначения, концы винтов и их комбинации могут быть различны. Талрепы можно разделить на модификации: “кольцо-кольцо”, “крюк-кольцо”,:”крюк-крюк”. Применяются подобные устройства в случае необходимости натяжения и могут быть использованы как для самых простых работ (установка растяжек), так и для серьезных решений в строительных и монтажных работах (строительство мостов).

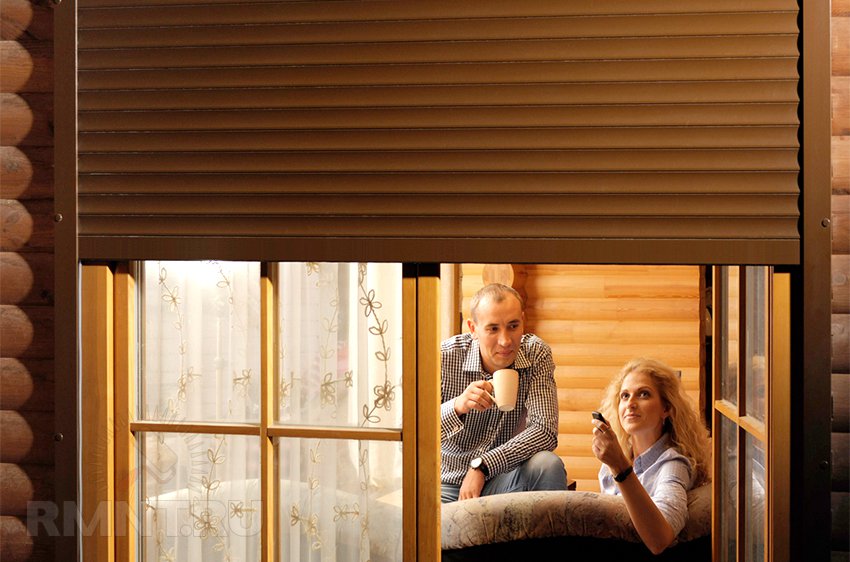

Роллеты или рольставни: от выбора до монтажа своими руками

Со временем рольставни стали основным средством защиты от повреждения и незаконного проникновения. Правильно выбрать роллеты невозможно без знания матчасти, в частности это касается прочности, устойчивости к ветровым нагрузкам и особенностей технического устройства защитных жалюзи.

Что внутри: разбираем на примере лидеров рынка

Есть мнение, что качественная продукция обязана быть доступной для рядового потребителя. Сегодня это действительно так: комплексная автоматизация производства устранила фактор человеческого мастерства и обеспечила постоянство качества, сохранив обоснованной стоимость продукта. Поэтому хоть рольставни различных производителей и могут иметь незначительные технические отличия, их устройство и общий принцип действия остаются неизменными десятки лет.

В качестве примера предлагаем рассмотреть две серии защитных рольставен компании «АЛЮТЕХ». Этот производитель прочно обосновался на отечественном рынке, имеет собственные производственные комплексы довольно внушительного масштаба. Но главное — ALUTECH демонстрирует ответственный и комплексный подход к своей работе, обеспечивая своих клиентов продукцией, которая полностью оправдывает собственную стоимость.

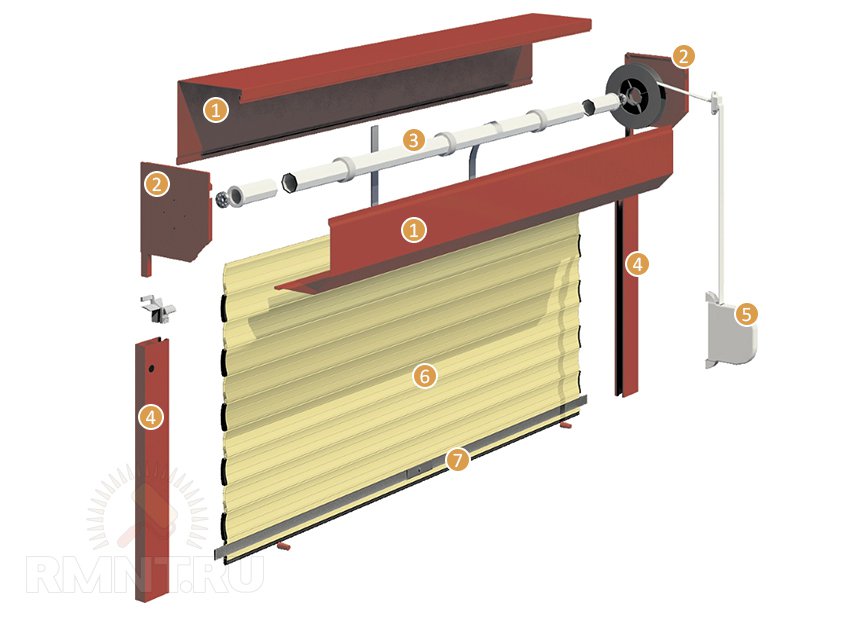

Конструкция рольставен: 1 — защитный короб; 2 — боковые крышки; 3 — восьмигранный вал; 4 — направляющие шины; 5 — система управления; 6 — роллетные профили; 7 — концевой профиль

Конструкция рольставен: 1 — защитный короб; 2 — боковые крышки; 3 — восьмигранный вал; 4 — направляющие шины; 5 — система управления; 6 — роллетные профили; 7 — концевой профиль

Итак, основным элементом рулонных ставен являются ламели специальной формы, из которых формируется полотно.

Однако не стоит полагать, что стальные прокатные ламели не жизнеспособны: при должном контроле качества, использовании стальной ленты соответствующей толщины (от 0,4 мм) и тщательном соблюдении геометрии они лишь немногим уступают экструдированным. Для примера, средняя разница в прочности у двух этих типов полотен, производимых «АЛЮТЕХ», не превышает 15–20%. Единственный недостаток — подверженность коррозии, что несколько снижает максимально возможный срок эксплуатации.

Внутри ламели заполнены полиуретановой пеной, придающей дополнительную прочность, звуковую и теплоизоляцию. Внешнее покрытие ламелей — грунт и несколько слоёв краски, нанесённой методом высокотемпературного спекания. Наличие на ламелях «АЛЮТЕХ» нескольких слоёв, запекаемых раздельно, обеспечивает устойчивость к истиранию не менее 5 тысяч циклов.

Механизм поднятия представляет собой вал с механизмом пружинного или прямого действия, который достоин отдельного рассмотрения. Большинство производителей предпочли октогональный(восьмигранный) вал взамен круглому из-за более высокой осевой и поперечной жёсткости, в этом вопросе «АЛЮТЕХ» не исключение. Третьей функциональной частью рольставен служат направляющие, которые обеспечивают плотный притвор полотна и его лёгкое скольжение.

Ветровая устойчивость рольставен

В закрытом положении рулонные ставни представляют достаточно прочную завесу, которую не то что камнем пробить, но даже монтировкой вскрыть далеко не всегда получается. Но вот к давлению по всей площади и пульсирующим вибрациям, возникающим от ветра, эти конструкции уязвимы в наибольшей мере.

Устойчивость рольставен к ветровым нагрузкам обеспечивается двумя способами. Основной — увеличение прочности ламелей и формирование специального замкового профиля с минимальным люфтом. Достигается это за счёт увеличения толщины стенок, равномерного заполнения ламелей пеной, наличия рёбер жёсткости на внутренней стороне. И, конечно, изготовлением деталей на оборудовании с высоким классом точности.

Второй способ обеспечения ветровой устойчивости — усиление направляющих шин. Для разных классов прочности по ветровым нагрузкам и взлому (от Р1 до Р5) могут быть предусмотрены шины с толщиной стенки от 1 до 5 мм. В основном это профили, изготовленные методом экструзии, их прочностные характеристики контролировать намного легче.

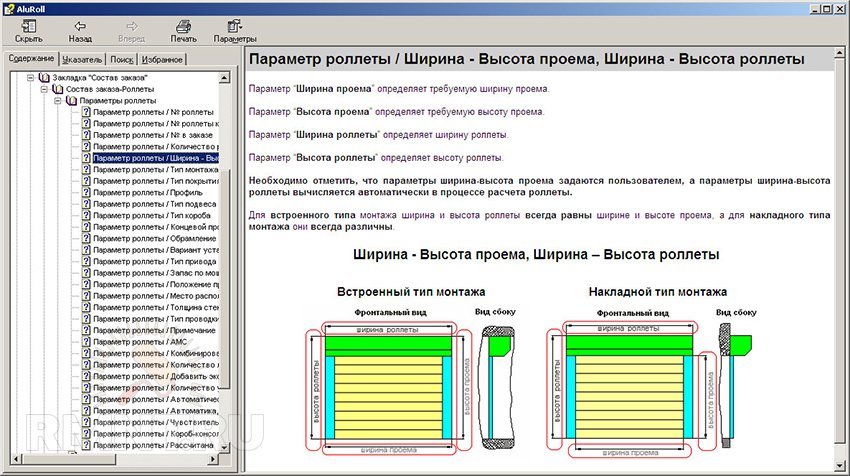

В каждом конкретном случае ветровая устойчивость рольставен зависит от размеров проёма, района ветровых нагрузок и, естественно, класса прочности изделий. Приятная новость в том, что покупателю не придётся ворошить нормативную документацию для самостоятельного выполнения расчётов. Благодаря программному обеспечению AluRoll имеется возможность самостоятельно определить пригодность той или иной системы для конкретных климатических условий, выполнить расчёт стоимости и быстро получить спецификацию материалов.

Решения для надёжности и экономии

Ассортимент комплектующих для роллетных систем довольно широк даже у местечковых производителей. В «АЛЮТЕХ» для реализации проектов разной сложности предусмотрен десяток разных типоразмеров ламелей прокатного и экструзионного типов, с полдюжины разновидностей направляющих шин. Ну а разновидностей систем открывания, приводов и защитных коробов существует ещё больше.

Чтобы не вводить покупателя в заблуждение, производитель предлагает две основные серии продукции, которые за долгую историю продаж продемонстрировали наибольшую популярность и пригодность к универсальному использованию в разных условиях.

Первый тип — это системы Classic, пригодные для использования в любых условиях отечественного климата. Вторая серия рольставен Economy имеет несколько меньшую стоимость за счёт снижения материалоёмкости продукции. В отличие от систем первого типа, Economy не способна закрывать столь большие проёмы при равном ветровом давлении. Также ключевым отличием можно назвать более бедную цветовую гамму — всего 5 цветов против 30 у систем Classic, а также чуть более свободный допуск по цветовому различию.

Конечному потребителю следует знать следующее: серия Economy рассчитана на применение в объектах коммерческой недвижимости, где даже столь незначительное снижение итоговой стоимость может играть важную роль. Для себя и своего дома лучше использовать базовую комплектацию Classic: разница в стоимости не выходит за разумные пределы, зато в распоряжении заказчика оказывается более свободный выбор и высокое постоянство цвета, полноценная толщина стенок ламелей и направляющих шин.

Но главное преимущество — соответствие широкому спектру строительных и производственных стандартов, в том числе и международных. Обе серии изготавливают на одной и той же производственной базе, но характеристики изделий Classic подтверждаются серией обязательных испытаний, производимых на собственном оборудовании «АЛЮТЕХ».

Механизмы открывания

Привычный многим ручной способ открывания и закрывания рольставен поднятием полотна обеспечивается за счёт пружинного механизма сворачивания. Жёсткость пружины и её натяжение выбираются индивидуально под массу конкретного полотна. Это решение является стандартным для роллетных систем и им комплектуется практически каждый набор: пружина обеспечивает лёгкое перемещение полотна в любом положении.

В ряде случаев стандартный механизм открывания может снабжаться дополнительным ручным приводом. Это может быть карданный вал, проведённый сквозь стену внутрь помещения, кольцевая цепочка или блок с воротком. Ничего хитрого в этих механизмах нет, они передают усилие на вал напрямую, пружина выполняет лишь поддерживающую функцию и облегчает перемещение полотна. Дополнительный механизм открывания удобно использовать там, где доступ к внешней стороне проёма закрыт, например, на верхних этажах зданий.

Наиболее совершенными в техническом плане считаются электрические приводы. Они позволяют фиксировать плотно и в промежуточных положениях, исключая сдвиг за счёт высокого передаточного числа мотор-редуктора. Электроприводы удобны при большом количестве проёмов, защищённом рольставнями. Технически система электропривода может быть дополнена концевыми выключателями, электрозамками, механизмом ручной разблокировки и автоматикой управления.

Автоматика для роллет

Для многих любая бытовая автоматизация остаётся ненужным излишеством, однако в случае с роллетными системами она только помогает максимально раскрыть потенциал изделия. Для начала перечислим основные задачи, которые возлагаются на рольставни: это защита от непогоды, нагрева помещений летом от солнца, защита зимой от утечек тепла, дополнительная шумоизоляция.

Теперь подумайте, насколько удобно опускать все роллеты в доме перед уходом, как часто их придётся вручную регулировать днём и насколько велика вероятность, что в ночное время они все будут опущены, обеспечивая защиту от взлома, уличного света и шума. Также учтите, что окна служат основным путём утечки тепла: даже стеклопакеты премиального качества не имеют столь высокой локализующей способности как у стен. Поэтому чем чаще в зимнее время роллеты будут опущены, тем больше тепла сохранится в доме.

Автоматика управления роллетными системами может быть завязана на центральном управляющем блоке с разными программными сценариями, учитывающими время суток, наличие в доме людей, уровень освещённости. Возможно взаимодействие с охранной системой, умным домом, а также более простой способ управления с любого мультимедийного устройства.

Замер, монтаж и настройка

В заключение стоит упомянуть о, пожалуй, наиболее важном преимуществе роллетных систем «АЛЮТЕХ». В отличие от множества зарубежных продуктов, «АЛЮТЕХ» поставляет свои решения в сборе и готовыми к монтажу, которые могут быть выполнены силами 2–3 человек, не имеющих специальной квалификации. Монтажная инструкция ALUTECH описана во множестве видеообзоров и состоит из нескольких простых и понятных каждому этапов.

Начнём с того, что по способу установки роллетные системы могут быть врезными и накладными. В обоих случаях используется одинаковая комплектация рольставен, но врезка возможна только до проведения наружной отделки. Иначе в проекте строительства или ремонта фасада должны быть предусмотрены соответствующие технологические полости и штробы для направляющих. По сути процесс скрытой установки не отличается от накладной за исключением того факта, что после врезки поверх короба и направляющих наносится декоративная отделка фасада.

Размер роллетной системы в сборе не может быть меньше чем проём, ширина направляющих с обеих сторон и короба в верхней части. Отклонение поверхностей от вертикали и горизонтали допускается не более 1,5 мм/м и не более 5 мм в целом. Также нормируется разница в диагоналях проёма, она не должна превышать 5 мм. Крайне нежелательны локальные искривления плоскости, бугры и наплывы штукатурки. При наличии их срезают или обрамляют проём доборными рейками переменной толщины, нивелирующими искривления плоскости фасада.

Начинается монтаж с подготовки элементов. Направляющие шины сверлят в 10–20 см от краёв, затем располагают нужное количество отверстий для крепления по всей длине с равными отступами не более 40 см. Для плотного прилегания с изнаночной стороны шин отверстия зенкуют, с передней — расширяют до установочного диаметра заглушек для свободного входа шляпки крепёжного элемента. Также сверлится короб с накладной крышкой под диаметр используемых заклёпок. Сверлить нужно в тех местах, где расположены усиленные язычки боковых крышек.

После подготовки короб с валом в сборе вставляется пластинами в полости направляющих, затем весь каркас примеряется к проёму и сдвигается с равномерными отступами по сторонам. Предварительное крепление начинают с верха одной направляющей, затем регулируют короб в горизонте и крепят верх второй шины. После этого направляющие выравниваются по вертикали и крепятся в остальных точках.

И вал, и полотно от «АЛЮТЕХ» имеют фабричную сборку, остаётся только правильно навесить рольставни. Перед этим на вал одевают и равномерно распределяют по длине дистанционные кольца, затем оборачивают его остатками упаковочного материала, исключающими случайное царапанье поверхности. Полотно перебрасывается через вал с соблюдением направления сворачивания и сразу заводится в пазы направляющих. Когда полотно переброшено до половины, на замок верхней планки надевают тяговые пружины, за счёт которых верхняя ламель крепится в отверстиях на одной из граней вала. Перед фиксацией вал нужно провернуть против сворачивания на некоторое количество оборотов, ориентировочно по одному на каждые 20–25 см длины полотна, задавая нужную степень натяжения пружинному механизму. После закрепления полотно можно легко отстегнуть от вала, чтобы усилить или снизить натяжение пружин.

После этого остаётся только завершить монтаж. Проводится установка заглушек на шины, крепится на заклёпках крышка короба, прикручиваются ручки-ограничители. После окончательной сборки роллеты нужно по нескольку раз поднять и опустить, фиксируя в разных положениях, проверить наличие трений в направляющих, посторонних шумов и заеданий в приводном механизме.