Изготовление сушилки для пиломатериалов своими руками

Любой пиломатериал получают путем продольного распиливания бревна. В результате получаются необходимые при строительстве и ремонте бруски, рейки, доски различной толщины. В строительстве используются только сухие пиломатериалы. Они обладают более высокими качественными показателями. Для сушки древесины в домашних условиях может быть оборудована специальная сушилка для пиломатериалов своими руками. Процесс строительства этого сооружения займет немало времени. Но в результате домашний мастер будет всегда обеспечен качественным материалом для выполнения различных работ.

Качество бруса зависит от того, насколько просушена древесина. Влажность бруса должна составлять 12 %.

Строительство сушилки

Строительство простейшей сушилки для сушки небольших объемов древесины своими руками в естественных условиях состоит из нескольких этапов:

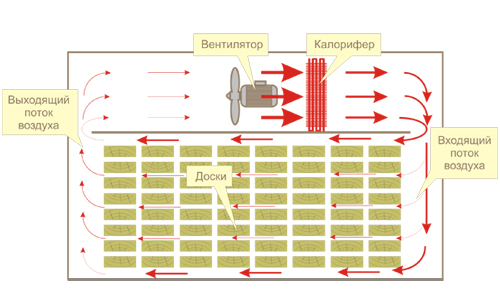

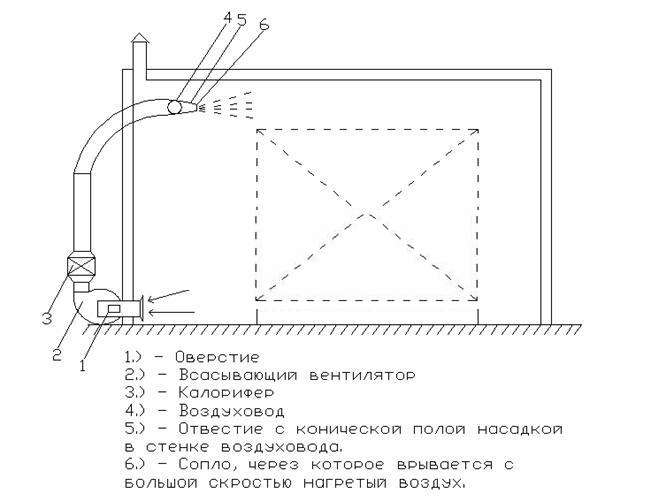

Устройство сушилки для пиломатериалов.

- Необходимо выбрать и подготовить площадь для размещения строения. Можно возводить сушилку на придомовом земельном участке. Для сооружения сушилки небольшого размера сгодится плоская крыша. Пол можно выполнить из нескольких слоев рубероида, пересыпанных опилками.

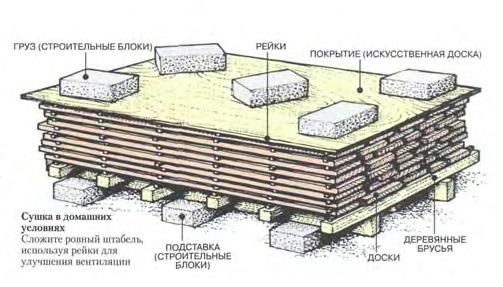

- Древесина, подлежащая сушке, укладывается в штабель шириной не более 120 см. Оптимальный размер по его ширине — 80 см. Высота укладки 50-70 см. Отдельные слои досок или брусьев прокладываются рейками толщиной не менее 2 см. Штабель рекомендуется укладывать поперек потоков воздуха на данном участке.

- Создается защита от дождя и снега. На верхний ряд штабеля укладываются сухие деревянные брусья сечением примерно 50х50 мм. На них кладется железо, которое прижимается такими же брусьями.

В такой сушилке материал обдувается воздухом, влага постепенно испаряется, уровень влажности уменьшается.

Сушильная камера

Наиболее эффективно происходит сушка древесины в специальной сушильной камере. В ней можно установить автоматические системы, которые контролируют весь процесс сушки древесины конкретных пород. На выходе пиломатериал будет иметь заранее заданный уровень влажности. Такую камеру тоже можно построить своими руками. Но это сооружение будет стоить немалых денег. Для строительства понадобится:

- профиль из алюминия;

- листовой металл;

- материал для теплоизоляции;

- гидроизоляционная пленка;

- древесные опилки;

- тепловая строительная пушка.

Схема сушки древесины в сушильной камере.

Строительство ведется в следующем порядке:

- Начинать следует с возведения фундамента любого типа. Он может быть свайным, ленточным. Для его строительства можно использовать кирпич, бетон, металлические трубы и другие материалы. Все зависит от размеров камеры.

- На фундаменте сооружается каркас. Лучше всего для этого использовать алюминиевый профиль. Собирается он с помощью болтов и гаек. Возможны другие методы соединения элементов каркаса.

- Готовый каркас обшивается алюминиевыми или стальными листами. Крепятся они с помощью саморезов, болтов, сварки. Стены могут быть выполнены из кирпича, бетона, из других материалов.

- Устраивается теплоизоляция из минеральной ваты толщиной 10-15 см.

- Пол застилается гидроизоляционной пленкой и опилками.

- Для укладки штабелей пиломатериала готовятся опоры из брусков в виде своеобразного колодца. Делается это для того, чтобы нижний ряд штабеля приподнять над уровнем пола.

- Пиломатериал, подготовленный для просушки, укладывается в штабель через деревянные прокладки. Воздух должен свободно проходить между рядами досок. Высота штабеля ограничена только высотой потолка.

- Для принудительной циркуляции подогретого воздуха устанавливаются тепловентиляторы или другие нагревательные приборы. Поток воздуха должен быть направлен поперек расположения досок в штабеле. Это способствует более эффективному процессу сушки.

Сушилка внутри дома

Небольшое количество досок можно просушить внутри дома или дачи. Сушилку устраивают так:

Сушка древесины в домашних условиях.

- Нужно выбрать помещение, в котором есть камин или печь. Можно использовать электрические камины и печи.

- Помещение отделяется от остальной площади дома перегородками. Устанавливаются плотно закрывающиеся двери. Для вентиляции может понадобиться форточка. Все щели необходимо загерметизировать, так как посторонние потоки воздуха и сквозняки отрицательно влияют на качество просушенного материала. Стены тоже рекомендуется утеплить. Поверх утеплителя можно их облицевать кирпичом, который хорошо поддерживает тепло от печки и от электрических нагревательных приборов. Для принудительной циркуляции теплого воздуха устанавливают вентиляторы.

- Сырые пиломатериалы укладываются на специально сделанные прочные металлические полки.

Перед просушкой нужно проверить уровень влажности материала. Делается это с помощью влагомера. Повышенная влажность вызывает ранний износ построек, появление плесени и грибка. Пересушенная древесина деформируется вследствие впитывания влаги и набухания. Сушка древесины обычно ведется до уровня влажности около 8-12%. Чтобы она не потрескалась, специалистами рекомендуется торцы досок обработать смесью олифы и просеянного мела. По своей консистенции смесь напоминает густую сметану.

Пиломатериал можно сушить как вместе с корой, так и без нее. Только нужно помнить о том, что береза, осина, тополь и бук в коре могут поражаться гнилью. В целом процесс сушки может длиться до 2 недель. В течение этого времени нельзя допускать температурных перепадов в сушилке. В помещении сушилки должен быть огнетушитель. Этого требуют правила безопасности.

Режимы работы сушильной камеры

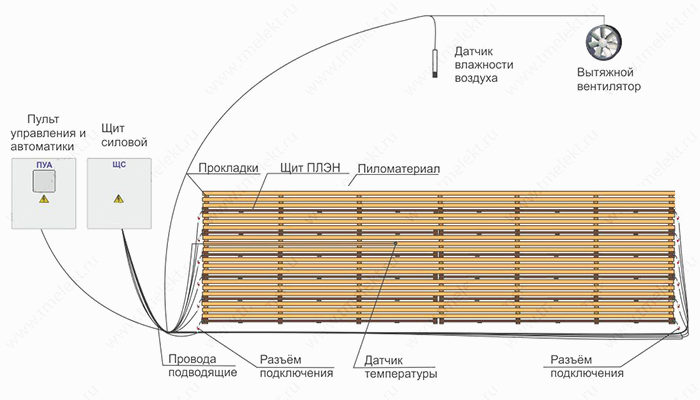

Схема инфракрасной сушки древесины.

Камеру нельзя сразу разогревать до высокой температуры. В обычном режиме она работает так:

- В течение 15-20 часов идет разогрев воздуха в камере примерно до 45°C. Система вентиляции пока не работает. На стенах камеры должна появиться влага.

- При достижении температуры 45°C следует на треть открыть приточную и вытяжную системы вентиляции. Примерно за 2 суток температура вырастает до 50°C.

- Заслонки нужно полностью открыть и довести температуру до 55°C. Этого обычно бывает достаточно для нормального процесса сушки. Как только влажность достигнет примерно 8%, все заслонки нужно полностью закрыть, отключить подачу тепла. Вентиляторы продолжают работать еще в течение суток. После падения температуры до 40°C должен получиться сухой пиломатериал, готовый к использованию.

Дополнительное оборудование

В качестве дополнительного оборудования можно установить в сушильную камеру автоматику. Ее свойства:

Схема газовой сушилки.

- система способна работать с камерами разного размера и с разными источниками тепла;

- стоит относительно дешево;

- не требует специальных знаний для ее обслуживания;

- отличается простотой установки;

- измеряет температуру и влажность в камере;

- обеспечивает полностью автоматический или полуавтоматический режим работы сушильной камеры;

- автоматически управляет работой клапанов, заслонок и вентиляторов.

Для работы системы достаточно задать толщину и породу пиломатериала, нужную конечную влажность. Система помогает просушить различные породы древесины: сосну, ель, дуб, березу, бук, липу, ясень, клен, ольху, граб, тополь, осину, явор. Каждые 2 часа автоматика снимает показания влажности и температуры и вносит необходимые коррективы в работу всех систем обогрева воздуха и вентиляции помещения. Примерная стоимость такой системы колеблется в пределах 400-450$.

Построить сушилку своими руками довольно хлопотно и дорого.

Но результат покрывает все издержки. Особенно это важно для тех, кто занимается изготовлением деревянных изделий вроде мебели и резьбы по дереву. Сухая древесина стоит в несколько раз дороже сырой. Кроме того, в собственной сушилке можно достичь определенного показателя влажности заготовок. Все вполне можно сделать самостоятельно при большом желании и наличии подходящего места.

Сушильная камера своими руками

Для качества любого типа строения, важно, чтобы используемые материалы также были качественными и долговечными. А когда речь идет о древесине, то она должна быть сухой, прочной и устойчивой к гниению.

Чтобы наделить дерево такими свойствами, его нужно просушить. Но покупка оборудования для осуществления термической обработки древесины весьма дорогостоящее, поэтому многие умельцы пытаются собрать собственную.

Сушильная камера для пиломатериалов своими руками может быть выгодна по деньгам, но она далека от совершенства. Такие показатели как 6% влажности за пару дней при менее 1% брака в ней явно недостижимы, так как сборка обычно выполняется из подручных средств без использования датчиков и различных умных систем контроля различных параметров дерева, а самое главное практически без опыта создания сушильных камер.

Особенности сушильных камер произведенных своими руками

Самодельная сушильная камера представляет собой помещение, в котором установлен обогреватель. А теперь стоит задуматься, если для сушки 1 куб. м будет требоваться как минимум 16 кВт энергии, то сколько потребуется в течение 3-4 недель ( это обычно стандартное время сушки в подобных камерах. Затраты могут во много раз превысить цены самих материалов. Плюс ко всему, при несоблюдении температурных режимов, некачественном прогреве по длине и не осуществляя контроль за процентом влажности доски практически в 100% случаев деформируются, из-за чего с ними становится очень сложно работать.

Конструкция подобных камер должна быть реализована с помощью детальных просчетов. При несоблюдении технологий случаются различные аварии. Например корпус камеры под действием вакуума может сжаться как алюминиевая банка и другие моменты часто опасные для жизни рабочих.

Так же необходимо учесть источник получения энергии. Работа от электричества дорогостоящая. Эффективнее реализовать работу сушильной камеры на дровах с помощью твердотопливного котла.

К бесспорным плюсам относится возможность существенной экономии средств. Так как качественная камера, приобретение часто дорогостоящее. Но ожидаемая экономия может на деле обернуться существенными убытками.

Плюсы

Причин тут множество.

- задача самостоятельного изготовления сушильной камеры весьма сложна. Для её решения потребуется закупка исходных материалов, необходимого оборудования. И, самое главное, наличие в штате специалистов, способных выполнить все необходимые расчёты, и возвести данный объект;

- малейшие неточности в расчётах и технологии возведения объекта могут привести к существенному росту объёма брака. А это прямые убытки, нарушение сроков поставки, падение деловой репутации и имиджа предприятия. Более того, эти ошибки могут привести к разрушению самой камеры (например, вакуумная камера «сложится», как консервная банка);

- существенно больший расход электроэнергии.

Для сушки кубометра пиломатериалов в самодельной камере требуется в среднем не менее 16 кВт. Посчитайте месячный расход (даже при 8-часовом рабочем дне и 5 дневной рабочей неделе).

- параметры готовых пиломатериалов, которые обеспечиваются вакуумными камерами, изготовленными специализированным предприятием (например, степень влажности в 6%, достигаемая за двое суток работы, или процент брака, не превышающий 1%), практически недостижимы в самодельных устройствах.

Возможные варианты конструкции

Если объективный анализ показал, что компании по силам решить все предстоящие сложности, связанные с изготовлением, пуско-наладочными работами и последующей эксплуатацией, можно заняться детальной проработкой данного вопроса.

Для этого предстоит ответить на несколько вопросов:

- какой режим сушки будет в ней реализован (от этого зависит требуемая температура в камере): низкотемпературный или высокотемпературный;

- её будущее устройство (сборно-металлическая, либо построенная из существующих стройматериалов (бетон, кирпич, блоки, иное);

- место установки (отдельностоящее здание, участок территории цеха). Так как от подобного решения зависит просчёт последующих работ (фундамент, прокладка инженерных коммуникаций, доставка сырья и т.п.);

- вариант загрузки (вилочный погрузчик, рельсовая тележка);

- вариант подачи тепла (горячий воздух, лучистая энергия, перегретый пар, электроток, иные варианты);

- определиться с потребным оборудованием для будущей печи (основным и вспомогательным).

В первую группу обязательно включают систему увлажнения и вентиляции (приточно-вытяжной), теплоснабжения. Во вторую, психрометрический и утеплённый дверной блоки, электромоторы привода вентиляторов, подштабельные тележки и т.п.

- вариант организации управления процессами (ручной режим, полуавтомат, автоматический режим). В идеале можно предусмотреть дистанционное управление процессами.

Все вышеперечисленные вопросы решаются в контексте выбранного вида сушильной камеры. На сегодня существуют варианты камерные и туннельные (в них реализован конвективный теплообмен).

Первые короче вторых и, чаще всего, для загрузки сырья и выгрузки готовой продукции используется одна дверь. Как правило, выбирают именно этот вариант.

Туннельные предусматривают перемещение материалов в процессе работы по всей длине камеры. Загрузка, с одной стороны. Выгрузка, с противоположной. Данные камеры применяются на крупных предприятиях.

Существуют сушильные камеры конденсационного типа. Они обладают значительными КПД, однако процесс сушки весьма продолжителен по времени (оборудование не способно работать в условиях высоких температур). Это приводит к существенным теплопотерям, и увеличивает потребление электроэнергии.

Существует ещё множество критериев, которые обязательно требуется учитывать при расчётах:

- метод циркуляции агента, применяемого для сушки;

- его характеристики;

- тип выполняемого ограждения;

- принцип действия;

- способ циркуляции.

Каждый из данных вопросов прямо влияет на скорость сушки, возможные объёмы единовременно загружаемых пиломатериалов, характеристики готовой продукции.

Кроме этого требуется обязательно учитывать породу древесины, её исходную влажность, геометрические размеры пиломатериалов.

Внимательный анализ и детальный обсчёт, с высокой степенью вероятности, докажут экономическую целесообразность покупки и установки готовой камеры для сушки. Хотя, в отдельных случаях, изготовление её своими силами тоже может оказаться рентабельным.

Чем можем помочь мы

Компания Фалькон производит вакуумные камеры для сушки древесины почти два десятка лет. Сотрудничество с нами выгодно как для тех, кто собирается самостоятельно изготовить сушильную камеру, так и для желающих приобрести готовое изделие, чтобы иметь гарантированно качественную продукцию в товарных объёмах.

Нашим партнёрам из первой группы мы готовы предложить оборудование и агрегаты, которые необходимы для функционирования камер в ассортименте. Пример, нагревательные панели, теплоносителем в которых является вода.

Они могут устанавливаться в конструкциях любых объёмов, рассчитаны на эксплуатацию в вакуумной среде, способны работать при высоких температурах.

Панели можно подобрать по ряду характеристик:

- по объёму камеры, для которой они приобретаются (мы предлагаем 4 варианта исполнения – для объёмов до 3 кубометров, до 8, до 15, до 21);

- они могут комплектоваться автоматикой в стандартном, максимальном или оптимальном, для заказчика, исполнении;

- по размерам: 2000*3000 или 1500*3000.

Кроме этого мы предлагаем тепловые узлы в полной комплектации, пиролизные котлы, жидкостные НП, полностью готовые к установке вакуумные узлы и автоматику.

Автоматику изготавливаем для камер каждого из типов: Конвективные, аэродинамические, вакуумные и т.д.

Существенными преимуществами приобритения готового решения являются:

- значительная экономия времени (для самостоятельной разработки проекта и его доведения требуется не менее 14 месяцев);

- экономия на внеплановых расходах. Практика показывает, что на доведение рабочих характеристик самодельной камеры до требуемых параметров уходит сумма, сопоставимая (либо превышающая) цену готовой камеры;

- гарантированный выпуск только высококачественной продукции;

- чистая прибыл компания начинает получать сразу после завершения ПНР. Времени на доводку оборудования и характеристик готовой продукции (простой) не требуется.

Если нужно сконструировать вакуумную сушку, то лучше обратиться за помощью профессионалов. Мы занимаемся производством сушильных камер:

- мобильных,

- стационарных,

- высокой эффективности,

- низкого энергопотребления.

Возможно проектирование не только сушки, но также можем поставить новое оборудование за приемлемую стоимость. Работающую как от электричества, так и на отходах производства: горбыль, дрова и т.д.

Для тех, кто умеет считать деньги, экономит собственное время и уделяет первостепенное внимание качеству, доступна широкая линейка вакуумных камер нашего производства, с основными характеристиками которых можно ознакомиться на сайте, в каталоге компании или при личном обращении в ближайший офис.

Так же реализуем более бюджетные варианты из нагревательных пластин. Подробнее можно узнать у менеджера по телефону или email на главной странице.

Существует множество способов сушки древесины для получения необходимых ее качеств. Одним из известных в народе является инфракрасный метод. Он заключается на действии ИК-излучения на органику, прогревая ее тем самым выпаривая влагу из структуры дерева. По своей сути – это простой ИК-обогреватель, изготовленный их термопластин или термопленки. Инфракрасная сушка своими руками осуществляется следующим образом: Пластины или […]

Сегодня известно масса способов сушки пиломатериалов, каждый имеет преимущества и недостатки. Как пример, СВЧ сушка древесины сделанная своими руками. Технология уже не новая и достаточно продуктивная. Свч камеры применяют для сушки твердолиственных пород, пиломатериала с большим сечением, шпона, бруса, бревна. В основном после сушки материал используют в домостроении для возведения стен. При ее качественной реализации […]

Сушка древесины является неотъемлемым этапом при подготовке качественных пиломатериалов для последующего строительства. Но стоимость оборудования для осуществления этого процесса не так уж и мала, поэтому многие пытаются сконструировать самодельные сушильные камеры для пиломатериалов. Конечно, такая целесообразность может возникать только в том случае, если у этого предпринимателя имеется материал для изготовления сушилки. Сушильные камеры из […]

Качественно высушенные опилки — хороший материал для изготовления теплых блоков или осуществления заливки пола. Также высококачественное топочное сырье, при сгорании которого выделяется много тепловой энергии. Поэтому если работаете с древесиной, и регулярно остается достаточное количество отходов с нее, то не стоит ее выбрасывать. Можно изготовить сушилку и продавать материал как качественное топливо или сырье для […]

Качественный пиломатериал – это мечта многих производителей, применяющих древесину, как основное сырье для строительства. Но купить сушильную камеру для пиломатериалов затратная процедура, а найти современные, качественные чертежи практически невозможно. Производители представляют образные иллюстрации с общими обозначениями, которые не соответствуют и полноценная документация, по которой можно было бы изготовить качественную сушильную установку для производства пиломатериалов. При […]

Качественно высушенный пиломатериал всегда был залогом качества, долговечности и надежности любого сооружения, в котором древесина занимает значительную долю. Но получить его в естественных условиях сложно и при этом, чтобы она не испортилась. Время сушки в обычных атмосферных условиях может составлять составляет от 6 до 12 месяцев, в зависимости от температуры и влажности окружающей среды. В […]

Сушильная камера для древесины своими руками

Пиломатериалы широко используются в строительстве и отделочных работах. Потребность в изделиях из древесины постоянно растет, поэтому нет времени ждать, пока древесина высохнет естественным способом. Влажную древесину использовать нельзя, так как она в процессе сушки может и изменить форму и негативно повлиять на целостность готовой конструкции. В промышленных масштабах для сушки дерева применяются специальные камеры. Если предприятия небольшое, или пиломатериалы необходимы для домашних нужд, сушильная камера для древесины своими руками легко изготавливается.

Особенности устройства сушильных камер

Большинство современных камер имеют схожую конструкцию, не зависимо от типа. Чаще всего устройство сушильной камеры представляет собой горизонтальную конструкцию в цилиндрической формы, реже в виде параллелепипеда. Входное отверстие закрывается массивной крышкой, через которую сырье загружается и выгружается из камеры. Вакуумные модели имеют резиновую прокладку на двери, которая позволяется создать условия, близкие к идеальному вакууму.

Пиломатериалы располагаются на нагревательных пластинах, изготовленных из сплавов алюминия. Все пластины установлены на ролики, с помощью которых достигается оптимальное перемещение древесины и равномерная просушка, а также удобная погрузка-выгрузка.

В зависимости от схемы камеры, устанавливается соответствующее оборудование.

Вакуумные камеры оборудованы помпой, некоторые модели — нагревательными элементами для нагнетания горячего воздуха внутрь камеры (на электрическом или дровяном отоплении), а некоторые — паровой машиной.

Оборудование для конденсационной сушки пиломатериала можно сделать самостоятельно, исходя из базовых принципов строения сушильных камер.

Пошаговая инструкция по изготовлению

Самодельную сушилку для пиломатериала сделать в домашних условиях довольно сложно. Для этих целей следует использовать готовый чертеж сборки камеры, или же при сборке опираться на инструкцию заводской сушильной камеры. Для производства стоит использовать только качественные материалы и оборудование, лучше новое, старое только после тщательной проверки и необходимого технического обслуживания.

Для изготовления самой простой сушильной камеры следует подготовить следующие материалы:

- алюминиевый профиль;

- листовой металл;

- изоляционный материал и гидроизоляционная пленка;

- опилки;

- тепловая строительная пушка или котел для сушилки.

Весь процесс изготовления можно поделить на следующие этапы:

- Выбор площадки. Размещать сушилку лучше в помещения или хотя бы под навесом. Размещение на открытом воздухе имеет ряд минусов, каркас сушилки может поддаваться коррозии, увеличивается уровень теплопотерь и усложняется процесс сушки из-за высокой влажности воздуха. Размещение камеры внутри помещения требует соблюдения правил пожарной безопасности, лучше, когда рабочее помещение стоит отдельно от жилых, не имеет легко воспламеняемых элементов, несколько выходов и проветриваемые окна.

- Закладка фундамента. Фундамент можно изготавливать любого типа, если пол в помещении ровный и хорошо забетонирован, можно устанавливать камеру прямо на нем. Фундамент можно строить из бетона или металлического профиля, или труб.

- Установка каркаса. Для этих целей лучше всего подходит алюминиевый профиль, но подходят и другие материалы. В зависимости от выбора материала, каркас собирается с помощью болтов и гаек или сварки. Форма каркаса подбирается индивидуально, проще всего делать камеру в форме параллелепипеда.

- Обшивка каркаса. Установленный заранее каркас обшивается листами из стали или алюминия.

- Монтаж изоляции. Для этих целей отлично подходит минеральная вата, толщины изоляции в 10-15 см вполне достаточно.

- Покрытие днища. Дно нужно устелить гидроизоляционной пленкой и засыпать древесной опилкой.

- Установка штабелей. На стенках корпуса устанавливаются опоры, так, чтобы штабели возвышались над днищем. Пиломатериалы устанавливаются на штабелях таким образом, чтобы между досками оставалось свободное пространство для прохождения горячего воздуха.

- Монтаж нагревательного элемента. Для этого лучше всего подходит строительная пушка, которая работает от электросети, нагревает воздух и создает его циркуляцию.

- Установка электрооборудования. Прежде всего следует установить электротермометр для контроля температуры воздуха, а также датчиком влажности.

Соблюдая схему изготовления, имея качественный материал и оборудование, можно легко получить качественную сушильную камеру, которая прослужит владельцу не один год.

Для чего сушить древесину

Еще с давних времен древесина использовалась ремесленниками только в сухом состоянии, когда она несколько лес после рубки отлеживалась на солнце. Очень важно чтобы излишня влага из древесины полностью испарилась. Особенно при производстве деревянной мебели. Если заготовки были влажные, со временем мебель рассохнется, начнет искривляться и испортится.

При этом в древесине должен сохраняться естественный уровень влаги, иначе под воздействием внешней среды она начнет впитывать влагу и разбухать. Если деревянные заготовки просушивались в сушильной камере слишком быстро, в структуре дерева могут возникнуть прерывистые зоны влажности. Из-за этого готовое изделие может растрескаться. Очень часто изменяется форма длинных досок, они могут изгибаться и принимать форму дуги.

Чтобы исключить риски, заготовки нужно хорошо просушить, что избыток ваги равномерно выел из всех слоев.

Качественная сушка позволяет защитить пиломатериалы от грибка, физических изменений в процессе эксплуатации, а также повышает механические и эстетические качества.

Существуют несколько типов сушильных камер, большинство из которых работают на пару или горячем воздухе. Качественная сушильная камера позволяет получить качественный древесный продукт, который долго сохраняет первоначальные качества, не подвергается деформации и воздействию внешней среды.

Нужно понимать, что всю влагу извлечь из пиломатериалов не получится, но этого и не нужно делать. Следует выделить два типа древесной влаги:

- Свободная – содержится в междуволоконных полостях, от нее легко избавится во время сушки. Избавление от этой влаги гарантирует сохранность формы пиломатериалов во время хранения.

- Связанная – влага, которая содержится в составе клеток древесины. У каждой породы дерева своя норма влажности и избавиться от нее тяжело. В естественных условиях избавления от связанной влаги может происходить несколько лет.

Нормальным диапазоном влажности для сухой древесины считается влагосодержание от 6 до 18%.

Как делают цемент – методы производства

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

- Состав цемента

- Производство цемента на заводах

- Сухой способ

- Мокрый способ

- Комбинированные способы

- Как делают белый цемент

- Заключение

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

циклы производства цемента

циклы производства цемента

Сухой способ

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

Современные технологии производства цемента

Цемент – материал, который участвует в строительстве каждого объекта. На сегодняшний день существует три основных метода производства портландцемента – мокрый, сухой и комбинированный. Компании – производители выбирают способ исходя из технологических, технических и экономических факторов.

Технологический процесс производства цемента состоит из трех основных стадий:

- Механические процессы по добыче и переработке сырьевых материалов (измельчение, перемешивание, корректировка) с получением сырьевой смеси для ее последующего обжига.

- Термический процесс обжига сырьевой смеси в печных агрегатах с получением клинкера – основного компонента для производства цемента.

- Механический процесс совместного измельчения (или раздельного измельчения и последующего смешивания) клинкера, гипсосодержащего материала и минеральных добавок с получением различных типов цемента.

Известняк, его модификации (мел, мергель) и глина являются основой для производства цемента. В непосредственной близости от цементных заводов обычно расположены карьеры, где производитель добывает эти материалы. Для того, чтобы обеспечить требуемый химический состав сырья, используются также покупные материалы – песок, зола, бокситы, пирит и другие.

Сырьевая смесь состоит из четырех основных оксидов: кальция, алюминия, железа и кремния. Источниками этих оксидов служат:

- СаО – известняк, мел, мергель;

- Si2O3 – песок, глина, шлак, сланцы;

- Al2O3 – глина, бокситы, зола;

- Fe2O3 – пирит, железная руда.

Известняк добывается буровзрывным способом, более мягкие материалы (мел и мергель) – экскавацией. На современных цементных заводах дробление известняка происходит в карьере при помощи стационарных дробилок. Трубчатый транспортер протяженностью до 7 км при помощи ленточного конвейера доставляет материал на производственную площадку, где происходит его складирование штабелеукладчиком в различных направлениях с одновременным первичным усреднением. На выходе из карьера над транспортерной лентой установлен поточный анализатор, который определяет химический состав материала.

На современных производственных площадках высокая точность дозирования всех компонентов достигается весовым способом специализированными дозаторами.

На старых цементных заводах дробление известняка происходит на производственной площадке, куда его транспортируют автомобильный или железнодорожный транспорт. Для перемещения сырья в таких случаях используют грейферные краны, стоимость которых, а также затраты на эксплуатацию и обслуживание значительно выше, чем у ленточных конвейеров.

Следующий этап подготовки сырьевой смеси – помол. На современных заводов, работающих по сухому способу производства, помол осуществляется на вертикальных мельницах высокой производительности, которые состоят из двух частей. В нижней части, при помощи вращающегося стола и роликов под давлением, материал измельчается, а в верхней части расположен сепаратор, разделяющий материал на мелкую и грубую фракции. Грубая фракция направляется на дополнительный помол, а материал мелкой фракции считается готовым продуктом. Помимо измельчения, в сырьевой мельнице происходит сушка материала отходящими газами печи до влажности не более 0.5%.

Готовая к обжигу сырьевая смесь поступает и хранится в силосе, где также происходит усреднение смеси с помощью сжатого воздуха, поступающего через аэрационные окна, расположенные в нижней части.

На цементных заводах, мокрого и полумокрого способов производства, подготовка сырьевой смеси осуществляется в виде шлама с влажностью 35-40% с использованием гидрофола (мельницы самоизмельчения) и сырьевых мельниц. Готовый шлам различного качества поступает в вертикальные, а после, в горизонтальные шламовые бассейны, где корректируется до нужного химического состава. Усреднение готовой к обжигу смеси в горизонтальных шламовых бассейнах происходит за счет механического перемешивания и с помощью сжатого воздуха. Отличием полумокрого способа от мокрого является то, что перед обжигом происходит обезвоживание материала в пресс-фильтрах.

Качество сырьевой смеси играет важную роль и является определяющим для получения высококачественного клинкера и цемента. Основными показателями качества сырьевой смеси являются:

- силикатный модуль – это отношение оксида кремния к сумме оксидов алюминия и железа, с ростом силикатного модуля ухудшается обжигаемость сырьевой смеси по причине снижения содержания жидкой фазы, находится в пределах 2.2-2.8;

- алюминатный модуль – это отношение оксида алюминия к оксиду железа, определяет содержание жидкой фазы в процессе обжига, определяет соотношение минералов в клинкере, находится в пределах 1.5-2.5;

- коэффициент насыщения кремнезема известью – определяет соотношение минералов в клинкере, находится в пределах 0.92-0.98;

- коэффициент однородности сырьевой смеси – характеризует стабильность смеси по химическому составу, для сухого способа – не более 14, для мокрого – не более 10.

Обжиг сырьевой смеси в печных агрегатах является важнейшим этапом производства цемента, определяющим качество клинкера. Современные заводы, производящие цемент сухим методом, используют для обжига печной агрегат, состоящий из двух основных частей. В вертикальной части находятся циклонные теплообменники с декарбонизатором, в которых происходит подготовка сырьевой смеси (дегидратация, декарбонизация) перед непосредственным поступлением в печь. В горизонтальной части находится печь высокотемпературного обжига 1450 ºС, где из расплава формируются основные клинкерные минералы. Здесь же расположен холодильник, в котором, в результате резкого охлаждения, происходит стабилизация клинкерных фаз.

Для полумокрого способа изготовления цемента процесс обжига идентичен вышеописанному, который используют заводы работающие по сухому методу. На цементных заводах, работающих по мокрому способу производства, печной агрегат состоит из одной большой печи, длинной до 180 метров. Значительную часть такой печи занимает зона с цепной завесой. В ней происходит удаление из материала большого количества свободной влаги, которая характерна для мокрого способа производства. Цепная завеса увеличивает интенсивность теплообмена между окружающей газовой средой и материалом.

Энергопотребление печных агрегатов современных заводов сухого способа производства на 30-40% ниже, чем заводов мокрого способа, за счет отсутствия необходимости испарения большого количества свободной влаги сырьевого шлама.

Высокотемпературная зона печи футеруется изнутри огнеупорным кирпичом для уменьшения теплопотерь в атмосферу и снижения температурного воздействия на металлическую обечайку печи. Печной агрегат имеет небольшой угол наклона и вращается со скоростью 3-4 оборота в минуту, за счет чего происходит перемещение материала внутри печи.

Печной агрегат для производства цемента можно условно разделить на несколько зон:

- испарение свободной влаги (t 100 ºС) – характерна для печей мокрого способа производства;

- дегидратация (t 350-650 ºС) – глина теряет кристаллизационную влагу;

- декарбонизация (t 650-950 ºС) – процесс разложения карбоната кальция и магния с получением оксидов кальция и магния;

- клинкерообразование (t 1300-1450 ºС) – из расплава формируются основные клинкерные минералы, которые определяют свойства цемента;

- охлаждение (t 1250 ºС) – в результате резкого охлаждения происходит стабилизация клинкерных фаз.

Дальнейшее охлаждения клинкера до температуры 100 ºС происходит в колостниковом холодильнике, после чего он поступает на хранение в крытые силоса, которые защищают клинкер от атмосферных воздействий и сохраняют его высокое качество.

Для сжигания различных видов топлива в печи на цементных заводах используют многофункциональные горелки. Помимо природного топлива (газ, уголь, мазут) широко используются альтернативные виды топлива (бытовые отходы, материалы с очистных сооружений, резиновые покрышки и другие), доля которых с каждым годом увеличивается и в некоторых странах достигает 80%.

В результате процесса обжига сырьевой смеси формируются основные клинкерные минералы.

Клинкерные минералы определяют свойства цемента, а именно:

- трехкальциевый силикат (алит) С3S – главный компонент цемента, обеспечивает быструю кинетику набора прочности, высокую начальную и хорошую марочную прочность;

- двухкальциевый силикат (алит) С2S – обеспечивает медленную кинетику набора прочности, низкую начальную и хорошую прочность в длительные сроки твердения, трудноразмалываемый компонент;

- трехкальциевый алюминат С3А – обеспечивает быструю кинетику набора прочности, высокую начальную прочность, значительно влияет на свойства бетона (реология, коррозионная стойкость);

- четырехкальциевый алюмоферрит С4АF – практически не влияет на свойства, определяет цвет (чем больше его в составе цемента, тем темнее цвет).

Наряду с основными клинкерными минералами в составе клинкера также содержатся побочные компоненты, поступающие из сырьевых материалов (Mg, K, Na, Cl, SO3) или из топлива (Fe2O3, P2O5, K, Na, Cl, SO3). Их количество незначительно (3-6%), однако они влияют на:

- гранулометрический состав клинкера и образование колец в печи;

- блокировку проходимость циклонных теплообменников;

- состав пыли печей;

- выбросы в атмосферу;

- качество цемента.

Щелочные оксиды калия и натрия оказывают существенное влияние на кинетику набора прочности цемента, существенно ее увеличивая в начальные сроки и снижая в марочном возрасте – 28 дней.

Помол цемента – это механический процесс совместного измельчения (или раздельного измельчения и последующего смешивания) клинкера, гипсосодержащего материала и минеральных добавок с получением различных типов цемента. Помол цемента выполняется в цементных мельницах двух типов – вертикальной (подробная информация в разделе «Подготовка сырьевой смеси») и шаровой трубной мельнице. Шаровая мельница – это металлическая обечайка, футерованная изнутри бронеплитами для защиты корпуса мельницы от износа. Мельницы состоят из одной или двух камер.

Двухкамерные мельницы между собой разделены диафрагмой с регулируемой подачей материала. На выходе из мельницы также имеется диафрагма с ячейками оптимального размера. При использовании однокамерных мельниц дополнительно перед мельницей устанавливают роллер-пресс для предварительного измельчения материалов. Внутри мельницы находятся мелющие тела (шары разного диаметра), которые, при вращении мельницы, путем удара в первой камере и истирания во второй камере измельчают материал.

Бронеплиты, помимо защиты, также участвуют в процессе помола. В первой камере мельницы устанавливают бронеплиты-лифтеры, которые поднимают мелющие тела на определенную высоту. Также с помощью бронеплит происходит сортировка мелющих шаров по размеру за счет различной величины упругого отскока. Проходя по длине мельницы материал подвергается воздействию мелющих тел различного диаметра, за счет чего происходит его измельчение.

Если мельница работает по открытому циклу, без использования сепаратора, то материал, выходящий из мельницы, считается готовым продуктом и поступает на хранение в силос.

На современных цементных заводах все помольные установки работают по замкнутому циклу с использованием высокоэффективных сепараторов. Материал из мельницы поступает в сепаратор, который разделяет его на мелкую фракцию (готовый продукт) и грубую фракцию, которая направляется на дополнительный помол.

Замкнутый цикл помола позволяет получать цемент с оптимальным гранулометрическим составом, который повышает степень гидратации цемента и, как следствие, прочностные характеристики.

После сепаратора готовый цемент поступает на хранение в силос, где он находится до момента отгрузки потребителям. Конструкция современных силосов, а именно обратный конус в основании, позволяет избежать наличия большого количества мертвых остатков цемента, характерных для старых конструкций. Также современный силос имеет многосекционную структуру, что позволяет в одном силосе хранить большое количество различных типов цемента.

Обязательным компонентом при производстве цемента является гипс, который применяется для регулирования сроков схватывания цемента. Трехкальциевый алюминат С3А является очень активным компонентом и при взаимодействии с водой происходит структурообразование с быстрой потерей подвижности цемента. Для того, чтобы этого не происходило, гипс формирует защитный слой вокруг С3А и предотвращает быстрое схватывание цемента.

Есть несколько модификаций гипса, которые отличаются по своим свойствам, в частности по активности. Наиболее активной формой является полуводный гипс CaSO4•0.5H2O, далее следует двуводный гипс CaSO4•2H2O, наименее активная форма – ангидрит CaSO4. В процессе помола при повышенной температуре в мельнице, более 70 ºС, двуводная форма гипса переходит в полуводную форму с негативным влиянием на реологические характеристики цемента и, как следствие, бетона и раствора (увеличивается водопотребность, снижается сохраняемость подвижности).

Существуют понятия быстрого и ложного схватывания цемента. Быстрое схватывание цемента происходит в случае недостаточного количества гипса, когда плотный защитный слой вокруг С3А не может быть сформирован. Ложное схватывание цемента с потерей подвижности происходит в случае перехода двуводной формы гипса в полуводную форму при повышенной температуре в мельнице. После перемешивания в случае ложного схватывания подвижность восстанавливается. Если происходит быстрое схватывание цемента после перемешивания подвижность уже не восстанавливается.

Рассмотрев технологии и различия основных методов производства можно сказать, что сухой метод является самым современным. Цементные заводы LafargeHolcim ориентированы на производство сухим способом. Основным преимуществом этого метода является снижение расходов топлива, а также сокращение объема печных газов практически на 40 %, что в свою очередь снижает стоимость обеспыливания и предоставляет большие возможности по использованию теплоты отходящих газов для сушки сырья. К плюсам сухого способа производства цемента также можно отнести и более высокий съем клинкера с 1 м³ печного агрегата. При обжиге по сухому способу значительно сокращается расход пресной воды.

Как делают сухой цемент: мокрый и сухой способ производства цемента, технология

Сухой цемент представляет собой искусственное вещество, которое поставляется в формате порошка и используется в качестве вяжущего в процессе замешивания разного типа бетонных растворов. В момент смешивания с водой цемент провоцирует прохождение химической реакции с изменением структуры материала, который застывает и превращается в камень, обеспечивая монолиту должные характеристики прочности, стойкости, способности выдерживать механические нагрузки.

Состав цемента может быть разным, что напрямую зависит от вида вяжущего и возложенных на него функций, требуемых свойств материала. Классический цемент делают из клинкера (обожженные и спаянные в куски известняк и глина, взятые в определенной пропорции), смешанного с гипсом и различными минеральными добавками.

- Известь (оксид кальция) – около 60%.

- Кремниевый диоксид – до 20%.

- Алюминий (глинозем) – 4%.

- Гипс, оксиды железа – до 2%.

- Магния оксид – 1%.

Данное процентное соотношение актуально для портландцемента – самого распространенного вида материала. Пропорции могут меняться, в соответствии с классном и технологией производства цемента. Ввиду существования большого числа марок и видов цемента точного рецепта его производства (и химической формулы) не существует – тут все зависит от показателей минералогического состава.

Производство цемента осуществляется из клинкера – продукта обжига глины и известняка, взятых в пропорции 1:3. Клинкер представляет собой полуфабрикат для создания цемента. После обжига при высокой температуре (до 1500 градусов) клинкер мелко измельчают до гранул величиной около 6 сантиметров. Потом клинкер измельчают до порошкообразного вида, вводя различные добавки.

- Гипс, который регулирует длительность схватывания.

- Корректирующие добавки для улучшения определенных характеристик цемента (присадки, пластификаторы и т.д.).

В качестве основного исходного сырья в производстве цемента используют различные горные породы – карбонатного типа (могут быть с кристаллической либо аморфной структурой, определяющей уровень эффективности взаимодействия материала с остальными компонентами состава в процессе обжига) и осадочного происхождения (глинистое сырье с минеральной базой, которое при сильном увлажнении разбухает и становится пластичным, увеличиваясь в объеме; материал вязкий, применяется при производстве сухим способом).

- 1 Мокрая технология производства цемента

- 1.1 Преимущества

- 1.2 Недостатки

- 2 Сухая технология производства

- 2.1 Плюсы технологии

- 2.2 Минусы технологии

- 3 Отличия мокрой технологии производства от сухой

- 4 Особенности полусухого способа

- 5 Комбинированный метод производства

Мокрая технология производства цемента

Производство цемента мокрым методом начинается так же, как и в любом другом случае: с добывания твердого известняка из карьеров, который потом дробят на куски разной величины. Потом куски измельчают в специальных дробильных агрегатах до тех пор, пока фракция известняка не будет равна максимум 8-10 миллиметрам.

Потом на завод доставляют глину из карьера, ее обрабатывают в вальцевых дробилках до тех пор, пока размер кусков не будет равен максимум 100 миллиметрам. Измельченную смесь глины отмачивают в болтушках до момента получения глиняного шлама влажностью в пределах 70%. Потом шлам отправляют в мельницу, где его смешивают и размалывают вместе с известняком.

Далее шлам, влажность которого находится уже на уровне 40%, отправляют в вертикальный бассейн, где осуществляется окончательный процесс корректировки. Данная операция чрезвычайно важна, так как именно тут формируется и обеспечивается правильная химическая формула состава шлама.

После проверки качества шлама его транспортируют для реализации последующих этапов: цементную массу из вертикального бассейна транспортируют в горизонтальный, где смесь хранят до того, как отправить в печь для обжига. Сырье в горизонтальном бассейне постоянно перемешивается механически с использованием сжатого воздуха. Это не позволяет шламу выпадать в осадок и дает возможность полностью гомогенизироваться.

Далее шлам отправляют на обжиг в печь, где он превращается в клинкер. Клинкерная основа, полученная в итоге, отправляется в промышленный холодильник и там охлаждается. Потом клинкер дробят, подают в емкости мельниц, повторно измельчают до состояния порошка.

В случае, когда процесс обжига шлама требует применения твердого топлива, необходимо позаботиться о строительстве дополнительного помещения (где будет храниться, готовиться уголь). Если технологическая схема производства цемента требует применения газообразного/жидкого топлива, процесс обжига клинкера упрощается.

На завершающем этапе производства цемент из бункеров мельниц направляют в специальные помещения, где он хранится. Здесь лаборанты исследуют качество продукции, определяют марку. Только по завершении проверки цемент может отправляться на упаковочные аппараты.

Преимущества

Рассматривая мокрый способ производства цемента, стоит учитывать его плюсы и минусы. Как и любой технологический процесс, данный обладает своими особенностями.

- Понижение технологических затрат на измельчение сырьевой базы – глина и мел прекрасно намокают в воде в бассейне при первичной обработке, в связи с чем измельчаются легче и проще.

- Транспортировка, усреднение, корректировка шлама осуществляются проще, безопаснее с точки зрения экологии, особенно в сравнении с аналогичными процессами при производстве цемента сухим способом.

- Намного меньше образуется пыли.

- Печи обжига по конструкции простые, надежные, обладают высоким коэффициентом использования пространства (варьируется в пределах 0.89-0.91).

- Есть возможность использовать в производстве компоненты с достаточно «пестрым» (разным) химическим составом, а также обеспечена хорошая гомогенизация шлама.

Недостатки

Недостатков в мокром методе производства цемента мало, но они есть и не учитывать их нельзя.

- Высокий удельный расход тепловой энергии в процессе обжига сырья. Сырье, которое поступает для обжига, обладает в среднем влажностью до 45%. И для испарения влаги, правильного прогрева компонентов необходимо до 6800 кДж/кг тепловой энергии либо 35% тепловой мощности печи. В связи с такими расчетами часть обжиговой печи функционирует в качестве сушильного агрегата с последующими сложностями.

- Высокий уровень материалоемкости печей для обжига наряду с не очень большой производительностью.

Сухая технология производства

Сухой способ производства цемента использует другую технологическую схему. Известняк и глина, которые добывают из карьера, дробятся и отправляются в сепараторную мельницу. Тут они смалываются, смешиваются, сушатся. Полученную смесь доставляют в смесительные аппараты, окончательно перемешивают с использованием сжатого воздуха. Сейчас же корректируется и химический состав цемента.

При применении глинистого компонента сырье подают для смешивания в шнеки, где частично увлажняют водой. Создаются прочные гранулы со влажностью максимум 14%, потом они поступают для обжига в печь.

Обжиг сырья при сухом методе может осуществляться в разных печах – в данном случае особое внимание обращают на приготовление сырья. А дальнейшие этапы производства сходны с мокрым методом.

Плюсы технологии

В сравнении с мокрым, сухой метод обладает некоторыми преимуществами, которые обязательно нужно учитывать при расчетах (когда планируется организовать бизнес по производству цемента, к примеру).

- Сравнительно невысокий удельный расход энергии тепла на обжиг клинкера – в пределах 2900-3700 кДж/кг.

- Объем печных газов меньше на 30-40%, их можно вторично применять для сушки сырья и значительно снизить энергозатраты на создание клинкера, уменьшить затраты на обеспыливание.

- Значительно меньшая металлоемкость печей для обжига при повышенной производительности в сравнении с мокрой технологией. Мощность печей при «сухом» методе составляет 3000-5000 тонн в сутки, что больше в 1-2 раза аналогичного оборудования мокрого метода.

- Нет необходимости в мощных источниках воды.

Минусы технологии

Несмотря на явные преимущества, есть у технологии и свои минусы.

- Значительно больше выделяется пыли, что усложняет соблюдение санитарных норм, правил охраны окружающего пространства.

- Сложность конструкции печей для обжига и их требовательность в плане колебаний химического состава сырья, его степени влажности, дисперсности.

- Сравнительно низкий коэффициент использования печей – где-то 0.7-0.8.

Отличия мокрой технологии производства от сухой

Обе технологии производства цемента обладают своими нюансами, плюсами и минусами. Но есть ключевые особенности, которые необходимо учитывать в первую очередь при планировании бизнеса и просчете расходов, прибыли. Главный недостаток мокрого метода производства цемента – существенная энергоемкость всего процесса, которая отражается соответствующим образом на цене конечного продукта в сторону повышения.

Сухая же технология менее экологична и опасна для окружающей среды, в связи с чем требует значительных расходов на устранение этого фактора. При этом, сам процесс производства обходится дешевле по всем пунктам, позволяет понизить цену конечного продукта.

Особенности полусухого способа

Полусухой метод производства цемента достаточно схож с сухим, но предполагает некоторые отличия. Фракция сырья, что проходит стадию гранулирования, равна примерно 10-20 миллиметрам, уровень влажности 11-16%. Сначала сырье обжигают в печах Леполь, потом создавшиеся гранулы отправляют в конвейерный кальцинатор.

Из печи выходят газы, проходящие сквозь гранулы, находящиеся на решетке. Таким образом сырье нагревается до 900 градусов, полностью высушиваясь в процессе. Такая термообработка способствует декарбонизации смеси примерно на 25-30%, что нужно для производства. После сырье отправляют в печь – это завершающий этап производства цемента.

Комбинированный метод производства

Данный способ базируется на подготовке компонентов сырья по мокрому методу, а вот их обжиг осуществляется по схеме полусухого метода. Шлам, полученный в сырьевой мельнице, обладает влажностью в диапазоне 30-45%, он отправляется в фильтр: тут обезвоживается до уровня влажности в 15-20%, потом сырье смешивают с пылью, влажность доводят до показателя в 12-14%.

На следующем этапе смесь отправляется на обжиг, который осуществляется в печах полусухого способа изготовления цемента. Все остальные операции ничем не отличаются от аналогичных этапов мокрого метода производства.

Подходящий метод производства цемента выбирают в соответствии с технологическими и технико-экономическими факторами – качеством и типом сырья, влажностью и однородностью смеси, наличием соответствующего оборудования, возможностей и т.д. В Москве заводы работают по всем трем схемам и поставляют на рынок цемент высокого качества.

Чем мокрый способ производства цемента отличается от сухого?

Так называемые «мокрая» и «сухая» технология производства цемента являются самыми распространенными способами получения этого незаменимого строительного материала.

- Отличия мокрой технологии производства цемента от сухой

- «Мокрая» технология производства связующего

- Преимущества «мокрой» технологии

- Недостатки

- «Сухая» технология производства связующего

- Преимущества «сухой» технологии

- Недостатки

Российские цементные заводы используют преимущественно «мокрый» метод, в то же время практически все зарубежные производители связующего работают по «сухой технологии».

Отличия мокрой технологии производства цемента от сухой

Обе технологии имеют свои преимущества и свои недостатки. Основной недостаток, которым отличается мокрый способ производства цемента – значительная энергоемкость процесса, отражающаяся на себестоимости конечного продукта. Сухая технология отличается большей экологической опасностью и соответственно большими капитальными затратами на устранение данного фактора. Рассмотрим оба способа производства цемента подробнее.

«Мокрая» технология производства связующего

Технологическая схема мокрого способа предусматривает раздельную первичную обработку компонентов клинкера. Измельченные «ингредиенты» загружаются в специальное оборудование для кратковременной выдержки под слоем воды. После этого компоненты клинкера, мокрыми, попадают в специальные мельницы, где их перемалывают до состояния порошка и тщательно перемешивают.

Подготовленный таким образом шлам подается в вертикальные и горизонтальные «шлюмбассейны» на корректировку необходимого соотношения «ингредиентов». Следующей технологической операцией идет печной обжиг откорректированного шлама и охлаждение промышленными холодильными установками. Полученный таким образом клинкер измельчается до мелкодисперсного порошка – цемента. Далее производятся: лабораторный анализ на соответствие цемента требованиям ГОСТ, фасовка и отправка потребителю.

Преимущества «мокрой» технологии

- Меньшие технологические затраты на измельчение сырья. Такие компоненты как мел и глина хорошо размокают в воде при первичной обработке в бассейнах. Соответственно процесс их измельчения происходит намного проще и легче;

- Транспортировка, усреднение и корректировка шлама происходит проще и экологически безопаснее, чем аналогичные операции при сухой технологии;

- В разы меньшее пылеобразование;

- Конструкция печей обжига шлама проста, надежна и имеет высокий Коэффициент Использования пространства – от 0,89 до 0,91;

- Имеется принципиальная возможность использовать сырьевые компоненты «пестрого» химсостава и хорошей гомогенизации шлама.

Недостатки

- Большой удельный расход тепловой энергии на обжиг сырья для производства цемента. Сырье поступающее на обжиг, имеет среднюю влажность 35-45%. Соответственно для испарения влаги и прогрев компонентов требуется порядка 5 450-6 800 кДж/кг тепловой энергии или 35% тепловой мощности печи. Поэтому часть обжиговой печи работает как сушильный агрегат со всеми вытекающими «неприятностями»;

- Высокая материалоемкость обжиговых печей при небольшой производительности.

Указанные недостатки выливаются в относительно низкую производительность труда, значительные технологические и эксплуатационные расходы, обуславливающие относительно высокую себестоимость производства.

«Сухая» технология производства связующего

В этом случае основное производственно-технологическое оборудование аналогично мокрому способу. Изменения заключаются в принципиально иной технологической схеме производства клинкера. После предварительного измельчения компоненты клинкера подаются в сушильные барабаны, причем каждый компонент подается в отдельный барабан. После сушки «ингредиенты» перемешиваются и поступают в общую мельницу для дальнейшего измельчения и ввода присадок.

Следующая операция обусловлена видом и влажностью глины. Все остальные компоненты корректируются по указанным параметрам глины. Суть операции заключается в незначительном увлажнении (не более 13% влажности) шлама и последующую подачу на обжиг. Соответственно небольшой влажности энергетические затраты на обжиг небольшие, а печи менее металлоемки и менее габаритны. Операции, следующие после обжига шлама, аналогичны предыдущему способу производства цемента.

Преимущества «сухой» технологии

- Относительно невысокий удельный расход тепловой энергии расходуемой на обжиг клинкера – 2 900-3 700 кДж/кг;

- Меньший на 30-40% объем печных газов при аналогичной производительности и возможность их вторичного использования для сушки компонентов. Это позволяет существенно снизить энергозатраты на производство клинкера и требует меньших капиталовложений на обеспыливание;

- Относительно меньшая металлоемкость обжиговых печей при большей производительности по сравнению с «мокрой» технологией. Производственная мощность печей при «сухом» способе – от 3 000 до 5 000 тонн продукта в сутки, что на 100-200% мощнее аналогичного оборудования работающего по «мокрой» технологии;

- Отсутствует необходимость в наличии мощных источников технологической воды.

Недостатки

- В разы большее пылевыделение, обуславливающее сложность обеспечения санитарных норм и охрану окружающего пространства;

- Относительная сложность конструкции обжиговых печей;

- «Капризность» обжиговых печей по отношению колебаний химсостава сырья, его дисперсности и степени важности;

- Относительно низкий Коэффициент Использования печей – от 0,7 до 0,8;

Более высокая трудоемкость энергоемкость на помол компонентов, обусловленные их низкой влажностью.