Улучшаем свойства стали нитроцементацией

Металлические изделия обрабатывают различными способами для улучшения их свойств. Чтобы защитить сталь от коррозии, применяют цинкование или хромирование. Для увеличения твердости стали, а также повышения предела выносливости, износостойкости существует нитроцементация.

Что такое нитроцементация?

Одновременное насыщение стальных поверхностей углеродом с азотом называют цианированием или нитроцементацией. При разложении цианистых солей образуются свободные атомы азота, углерода, которые проникают вглубь металла. Насыщение стали углеродом благодаря азоту происходит при более низких температурах. Фактически для стали он снижает критические точки. Вследствие такого понижения температуры насыщения уменьшается деформация обрабатываемых частей.

Основными факторами, определяющими концентрацию и глубину цианированного слоя, являются время выдержки и температура нагрева. Чем выше температура, тем меньше будет насыщение азотом, а больше углеродом. Увеличивая время выдержки детали в печи, получают более глубокий обработанный слой.

Процесс насыщения может проходить в газовой, твердой или жидкой среде.

Виды нитроцементации

Жидкостная

Жидкостная нитроцементация или цианирование проходит в цианистых ваннах. Широкое применение для проведения цианирования получили смеси натриевых солей: цианистый натрий с долей до 25%, углекислый натрий — до 50% и хлористый натрий — до 50%.

Цианирование проходит при высоких температурах. При этом в ванне проходят реакции с образованием атомарных азота и углерода, которые проникают в поверхность стали. Полученный слой обладает значительной твердостью, а также высоким сопротивлением к износу.

Даже тонкого слоя в 0,5 мм достаточно для увеличения износостойкости небольших деталей, которые работают при незначительных удельных нагрузках.

В газовой среде

Нитроцементация в газовой среде проходит в смеси аммиака и науглероживающих газов. Газовая среда при нитроцементации состоит из метана и окиси углерода. Процесс может проходить при низких температурах, тогда доля аммиака должна составлять 20-30%. Если нитроцементация происходит при высоких температурах, то аммиака должно быть 3-7%. Цианирование происходит в печах, куда раздельно подаются аммиак и газовая смесь. В газовой среде можно получать довольно толстые упрочненные слои глубиной до 2 мм.

Низкотемпературная

Низкотемпературная нитроцементация проходит в температурном режиме 550-600 °С в течение двух-трех часов. При этом значительного накопления углерода в стали не происходит, основные свойства металл получает от поглощения азота. В результате обработки на поверхности стали возникает карбонитридный слой повышенной износостойкости. Твердость этого слоя на легированных сталях может достигать 11000 HV. Нитроцементация при низких температурах может рассматриваться как аналог азотированию в смеси цианистых солей.

После нитроцементации проводят закалку деталей после повторного нагревания либо непосредственно из печи. Подстуживание происходит до 800-825 °С. Не очень часто, но применяют и ступенчатую закалку. После закалки необходимо провести отпуск при температуре 160-180 °С.

Покрытие пастой

Нитроцементация стали проводится и путем нанесения пасты. В ее состав входят:

- жидкое стекло 53%;

- карбюризатор 21%;

- желтая кровяная соль 17%;

- карборунд 4%;

- углекислый натр 4%;

- цемент 1%.

Сметанообразную пасту наносят на подогретую до 300 °С поверхность. Входящие в состав цемент и карборунд способствуют затвердеванию пасты на воздухе, не дают стекать солям при нагреве обрабатываемой детали. На слой пасты наносят смесь из кварца и жидкого стекла в пропорции 3 к 2. Затем деталь нужно погрузить в водный 30%-ный раствор аммиака. При дальнейшем нагреве токами высокой частоты (ТВЧ) нанесенная смесь становится керамической оболочкой.

Чтобы провести нитроцементацию, деталь в оболочке нужно нагреть до 1200 °С. Через две минуты глубина обработанного слоя достигнет 2 мм. Этот способ малоэффективен, но все же его используют при производстве дисков, зубчатых колес, кулачков, муфт и других деталей из конструкционной стали.

Как подготовить деталь

Поверхности детали перед нитроцементацией необходимо очистить и обезжирить. Для этого их достаточно промыть 15 минут в растворе едкого натра, нагретого до 90 °С, либо можно протереть бензином. Затем детали вытирают насухо и укладывают в корзины на расстоянии, достаточном для свободного проникновения газа.

Что можно насыщать углеродом?

Нитроцементацию целесообразно проводить с нержавеющей сталью, сплавами, содержащими легирующие добавки, конструкционными сталями с пониженным содержанием углерода.

Этапы нитроцементации

Процесс нитроцементации включает два этапа:

- углеродно-азотное насыщение поверхностного слоя металла полтора-два часа;

- последующее углеродное насыщение верхних слоев стали с десорбцией части атомов азота.

Атомы азота насыщают обрабатываемую деталь глубже углерода.

После завершения процесса металлическое изделие обладает необходимыми свойствами: прочностью на изгиб, пониженной чувствительностью к напряжениям, пластичностью. Кроме того, нитроцементованные поверхности получают коррозийную стойкость и высокую твердость.

Для деталей, которые прошли нитроцементацию, обязателен контроль: обычный осмотр с выявлением видимых следов окисления, закоксовывания, бурого налета, также физических дефектов (сколов, забоин и пр.); выборочный контроль полученной твердости при помощи приборов Супер-Роквелла или Виккерса; выборочный контроль хрупкости обработанного слоя при помощи прибора Роквелла. Обычно проверяют образцы, изготовленные из того же материала, что и обрабатываемые детали. Эти образцы должны вместе с деталями проходить термическую обработку и нитроцементацию.

Нужно провести и контроль состава отходящих из печи газов (провести химический анализ); проверить расход газа реометрами; проверить расход карбюризаторов и триэтаноламина.

Основные дефекты при нитроцементации

В процессе нитроцементации могут возникать дефекты обрабатываемых деталей.

Отслаивание

Это явление возникает при насыщении поверхности детали углеродом и связано со слишком низкими температурами или быстрым нагревом. В первом случае содержание углерода по направлению к центру выравнивается слишком медленно. При быстром нагреве содержание углерода резко снижается по мере удаления от поверхности детали. Такие резкие изменения провоцируют отделение цементованного слоя от изделия в виде отслаивания оболочки.

Грубозернистый излом

Грубозернистость обрабатываемого слоя может быть обусловлена несколькими факторами: перегревом, передержкой при закаливании, переизбытком углерода в цементованном слое из-за высокой или изменяющейся температуры при обработке. Эти дефекты можно устранить повторной закалкой. Грубозернистость сердцевины может возникнуть из-за слишком низкой температурой закалки. А если речь идет о низколегированных или углеродистых сталях, то этот дефект может объясняться слишком большими размерами деталей, что не позволяет достаточно прокалить сердцевину.

Мягкая поверхность

Этот дефект поверхности обработанных изделий обуславливается рядом нарушений процесса нитроцементации (возникновение пустот при набивке деталей, возникновение корки графита на поверхности детали). Такой изъян может вызывать и дефект закалки, связанный с низкой скоростью охлаждения или с образованием паровой рубашки. При азотировании мягкие пятна связаны с обработкой необезжиренных деталей.

Малая толщина насыщенной пленки

Такой дефект возникает при низкой температуре азотирования. Изъян крайне опасен, так как выявить обычными методами контроля его невозможно. Но устранить проблему можно повторной процедурой с соблюдением температурного режима.

Повышенная хрупкость

Связана с азотированием обезуглероженной поверхности. Последняя образуется на детали при термической или горячей обработке давлением. Этот слой необходимо механически удалить.

Твердость азотируемой поверхности немного ниже твердости слоя, лежащего непосредственно под поверхностью. При такой обработке высоконагруженных частей необходимо отшлифовать верхний слой, тем самым удаляя его.

Сферы применения

Нитроцементацию нужно проводить для деталей, которые при работе механизма испытывают предельные нагрузки. К ним относятся шестеренки, зубчатки, валы и прочие составляющие механизмов.

Низкотемпературную нитроцементацию проводят с поверхностями порошкового инструмента, изготовленного из быстрорежущих сталей. Так обрабатывают трущиеся детали, которые не испытывают значительных нагрузок (зубчатые колеса, втулки, штоки клапанов двигателей автомобилей).

Высокотемпературная нитроцементация чаще применяется при насыщении порошковых деталей, изготовленных из легированных и конструкционных углеродистых сталей.

Нередко только часть детали подвергают нитроцементации. Участки, которые не нужно обрабатывать, в этом случае защищают специальной пастой.

Преимущества нитроцементации

Нитроцементация предпочтительнее газовой цементации, так как:

- обработка происходит при более низких температурах;

- изделие меньше деформируется и коробится;

- процесс проходит быстрее;

- сопротивление коррозии и износу будет выше.

Недостатки нитроцементации

Главным недостатком при цианировании является высокая токсичность применяемых расплавов. Также существует необходимость постоянного контроля степени науглероживания и азотирования в рабочей среде. Улучшенными в процессе обработки характеристиками обладает очень тонкий поверхностный слой – максимум 2 мм.

Резюме

Нитроцементация улучшает качество металла. Её можно проводить различными методами: путем нанесения пасты, в цианистых ваннах и в газовой среде. Но какой бы способ ни был выбран, необходимо соблюдать технологию и температурный режим.

Цианирование и нитроцементация

Цианированием и нитроцементацией называют процесс одновременного насыщения поверхности изделия углеродом и азотом. Цель обоих процессов, одна: повысить твердость и износостойкость стальных изделий. Различие процессов — в способе насыщения и насыщающей среде. Цианирование проводят в расплавленных солях, содержащих цианистый натрий. В отличие от описанного выше тенифер-процесса, цианирование ведут при более высоких температурах (820—860 °С). Цианированный слой содержит углерода меньше, чем цементованный (примерно 0,6—0,7 %), а азота в нем 0,8—1,2 %. Изделия после цианирования прямо из ванны подвергают закалке, а затем — низкому отпуску при 180—200 °С. Цианированный слой имеет большую по сравнению с цементованным износостойкость и более высокий предел выносливости, его твердость 58—62 HRC.

Различают низкотемпературное (при 550—570 °С), среднетемпературное (при 820—860 °С) и высокотемпературное цианирование (930—960 °С). При высокотемпературном цианировании получается более толстый слой, и его применяют для более крупных деталей.

Низкотемпературное цианирование производится при 550— 570 °С в соляных ваннах, содержащих 40 % KCN (цианистого калия) + 60 % NaCN (цианистого натрия), через которые пропускают сухой воздух. Насыщение стали азотом в этом случае происходит в большей степени, чем углеродом. Применяется для повышения твердости, износостойкости и теплостойкости инструмента из быстрорежущей стали, а также и для деталей из среднеуглеродистых сталей. Продолжительность процесса 0,5—3 ч. Глубина слоя 0,015—0,04 мм.

Среднетемпературное цианирование проводится при 820— 860 °С в расплавленных солях, представляющих смесь солей примерно следующего состава: 40 % NaCN (цианистого натрия); 40 %

NaCl (хлористого натрия); 20 % Na2C03 (кальцинированной соды). Продолжительность процесса 30—90 мин. Глубина слоя 0,15— 0,35 мм. Детали закаливаются непосредственно из цианистой ванны и затем отпускаются при температуре 180—200 °С. Твердость цианированного слоя после термической обработки HRC 52—62. Планированный слой содержит 0,8—1,2 % N и 0,6—0,7 % С.

Высокотемпературное цианирование проводится при 930— 960 °С в расплавленных солях, содержащих 8 % NaCN; 10 % NaCl; 82 % ВаС12 (хлористого бария). Продолжительность процесса 1,5—6 ч. Глубина слоя 0,15—2,0 мм. Ввиду того что цианирование проводится при высокой температуре и происходит рост зерна аустенита, непосредственная закалка не производится. Детали охлаждаются на воздухе, а затем их подвергают закалке и низкому отпуску.

Твердость цианированного слоя после термической обработки HRC 63—65. Цианированный слой содержит 0,8—1,2 % С и 0,2— 0,3 % N. По сравнению с цементацией высокотемпературное цианирование имеет следующие преимущества: меньшая продолжительность процесса, меньшие деформации и коробление деталей сложной формы, более высокое сопротивление износу и коррозии.

Недостатки цианирования: сильная ядовитость цианистых солей, из-за чего для каждой ванны требуются отдельные помещения и вентиляционные устройства, относительно высокая стоимость применяемых химикатов.

Нитроцементацией называется химико-термическая обработка, заключающаяся в одновременном насыщении поверхностных слоев стальных изделий углеродом и азотом в газовой среде. Процесс осуществляется в газовой смеси из науглероживающего газа и диссоциированного аммиака при температуре 850—870 °С, время выдержки 2—10 ч, толщина слоя 0,2—1 мм. После нитроцементации детали закаливают и затем подвергают низкому отпуску при температуре 160—180 °С. Твердость поверхностного слоя HRC 60— 62. При нитроцементации совмещают процессы газовой цементации и азотирования.

Нитроцементацию проводят в смеси науглероживающего газа и аммиака. Важно, что при этом скорость диффузии углерода выше, чем при обычной цементации, несмотря на то, что температура нитроцементации почти на 100 °С ниже (850—860 °С). Установлено, что ускорение диффузии углерода вызвано присутствием азота.

После нитроцементации изделия закаливают либо прямо из печи, либо с подстуживанием до 800—825 °С. Иногда применяют ступенчатую закалку. После закалки всегда дают низкотемпературный отпуск (160—180 °С).

Структура нитроцементованного слоя состоит из мелкокристаллического мартенсита, мелких, равномерно распределенных карбонитридов (25—30 %) и остаточного аустенита.

После закалки и отпуска твердость нитроцементованного слоя составляет 58—64 HRC (570—690 HV). Максимальная прочность получается при оптимальном соотношении содержаний углерода и азота в поверхностном слое. Причем его численное значение для разных марок может изменяться от 1,0 до 1,65.

Газовой нитроцементации подвергают детали сложной формы, склонные к короблению. Преимущества метода нитроцементации по сравнению с газовой цементацией состоят в меньшей деформации и короблении деталей, что обусловлено меньшей длительностью процесса.

Нитроцементация имеет преимущества и перед цианированием, так как для ее проведения не требуется применения ядовитых солей, а также возможно более тонкое регулирование содержания углерода и азота в слое. В последнее время вместо тенифер-про- цесса расширяется применение низкотемпературной нитроцементации (при 570 °С в течение 0,5—3 ч) в атмосфере, содержащей 50 % эндогаза (экзогаза) и 50 % аммиака. При низкотемпературной нитроцементации на поверхности образуется слой карбонитридов Fe3(N, С), твердость которого в легированных сталях достигает 500—1100 HV.

Нитроцементация – эффективное повышение характеристик стали

Нитроцементация представляет собой по сравнению с обычной цементацией более эффективный процесс обработки стали, придающий ей особые механические свойства.

1 Нитроцементация – основная информация об операции

Данная процедура – это не что иное, как одновременное насыщение азотом и углеродом поверхностных слоев стали, которое осуществляется в газовой среде. Если такая загрузка азота и углерода выполняется в цианистой расплавленной ванне, она носит название цианирования.

Указанным операциям подвергаются:

- нержавеющие стали;

- без добавок легирующих составляющих и легированные стали со средним содержанием углерода;

- низкоуглеродистые конструкционные стали.

Цианирование стали (озвученных выше типов) и ее цементация выполняются в строгом температурном интервале – от 820 до 950 °С с целью увеличения следующих показателей:

- износостойкости;

- твердости (поверхностной);

- предела выносливости металла.

Среднеуглеродистая сталь улучшенного качества цементируется уже при более низких температурах (около 590 градусов). Такой процесс называют мягким азотированием. Его задача состоит в увеличении предела выносливости и уровня износостойкости обрабатываемого материала. Также на металлургических предприятиях производится газовое цианирование быстрорежущих сталей. После операции они становятся стойкими к износу и воздействию высоких температур, обретают твердый поверхностный слой.

2 Единовременная диффузия азота и углерода в сталь и ее основные особенности

При увеличении температуры, при которой выполняется газовое цианирование, в диффузионном слое наблюдается снижение количества азота. При этом содержание углерода до определенного момента (а иногда и непрерывно) повышается. Его количество начинает снижаться только на последних этапах операции насыщения. За счет этого наибольшее насыщение углеродом металла может фиксироваться при разных показателях температуры (конкретная величина зависит от науглероживающих возможностей среды).

Азот при совместной диффузии оказывает значительное влияние на:

- глубину диффузии углерода;

- уровень насыщения углеродом стали.

В тех случаях, когда азота в сплаве очень много, возрастает вероятность формирования карбонитридных образований (фаз) на поверхности стали. Это приводит к тому, что газовое цианирование затрудняется из-за малой степени диффузии углерода.

Нитроцементация характеризуется двумя стадиями насыщения обрабатываемой поверхности. Эти стадии по своим кинетическим показателям существенно отличаются друг от друга. На первом этапе, который продолжается от 60 до 180 минут, сталь одновременно насыщается азотом и углеродом. А на втором отмечается явление десорбции азота в то время, когда углерод еще продолжает проникать в поверхность. Под десорбцией понимают перемещение некоторых абсорбированных атомов в газовую фазу с поверхности стали.

При увеличении температуры процесса азота становится меньше, а углерода больше. Но данное явление, имеющее линейный характер, справедливо исключительно для верхней части диффузионной зоны. А вот в слоях, которые располагаются на большей глубине, указанная линейность не действует.

Когда осуществляется цианирование, углерод всегда проникает в сталь на меньшую величину, нежели азот. Глубина проникновения при этом устанавливается по микроструктуре материала. Данный факт обуславливает то, что в ряде случаев при обработке тонкие цианированные изделия могут иметь очень высокую хрупкость, если сравнивать ее с величиной хрупкости цементованных заготовок.

3 Ключевые достоинства нитроцементации и цианирования

Относительно невысокая температура процесса повышает эксплуатационный потенциал металлургических печей и оборудования, обеспечивает снижение уровня деформации, а также позволяет выполнять закалку стали сразу же после процедуры насыщения ее поверхности. Причем при закалке отпадает необходимость в остужении до малых температур обрабатываемого изделия.

Газовое цианирование гарантирует высокую устойчивость аустенита, что ведет к повышению степени прокаливаемости нитроцементованных зон металла. Такая высокая степень дает возможность осуществлять в масле закалку низколегированных заготовок.

Присутствие остаточного аустенита в стали увеличивает прочность детали на изгиб, ударную вязкость, пластичность металла. Кроме того, аустенит увеличивает усталостную прочность изделий за счет того, что он эффективно противодействует образованию усталостных нарушений.

Газовое цианирование, обладая всеми описанными достоинствами, стали активно применять для упрочнения валов и зубчатых колес, относимых к группе высоконагруженных элементов машин и механизмов. Они должны обладать высокой прочностью сердцевины (до 200 кГ/мм2) и при этом характеризоваться достаточной вязкостью. Цианирование обеспечивает именно такие результаты.

Отдельно добавим, что существует особое сорбционное цианирование – процесс, используемый для растворения в цианистых соединениях золота. Данная процедура производится в присутствии кислорода. Она позволяет добывать благородный металл из золотосодержащих руд с минимальными затруднениями.

Напоследок скажем, что одновременная загрузка азота и углерода (газовое цианирование или нитроцементация) имеет несколько недостатков. К ним обычно причисляют следующие явления:

- ограничение глубины слоя показателем от 0,7 до 0,8 миллиметров;

- потребность в постоянном корректировании азотирующей и науглероживающей возможности газовой атмосферы.

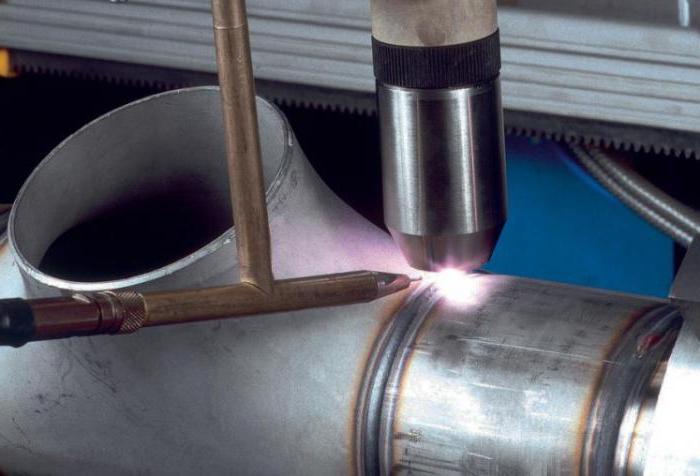

Виды и особенности плазменной сварки

Плазменная сварка является достаточно молодым методом соединения деталей. Несмотря на то, что он появился относительно недавно, уже набрал большую популярность за счет своих преимуществ и возможностей. Рассмотрим более подробно, что такое плазменная сварка, в чем она заключается и чем отличается от других видов сварок.

Сущность плазменной сварки

Плазмой называется состояние газа, в которое оно переходит под воздействием электрической дуги. Образуется она в специальном наконечнике, который называется плазмотрон (это как горелка в газовой сварке). Плавление плазмой – это такая техника, при которой для образования плазмы применяются горелка, в которой находится вольфрамовый электрод, сопла плазмы и труб подачи газа и водяного охлаждения. Данный вид незаменим для обработки изделий из металла высокой прочности и толщины (до 9 мм). Он немного схож с методикой дуговой сварки, но в отличие от электрода, который обеспечивает нагрев до 5-7 тысяч градусов, воздействует на изделие сверхвысокой температурой – до 30 тысяч градусов. От этого данный способ часто называют «плазменно-дуговая сварка». Выполнять работы таким аппаратом можно в любом пространственном положении изделия.

Плазменная сварка металла, благодаря высокой температуре воздействия на изделие позволяет обрабатывать широкий спектр металлов – бронза, титан, нержавейка, углеродистая сталь, латунь, чугун, алюминий. Такой способ применяется в разных отраслях производств – приборостроение, машиностроение, пищевая промышленность, изготовление медицинского оборудования, ювелирное дело, химическое производство и многие другие. Плазменная сварка и резка металлов необходима и незаменима практически в каждом производстве.

Плазменная сварка и резка металлов бывает двух видов:

- Плавление металла дугой, которая возникает между изделием и неплавящимся электродом

- Сварка плазменной струей, которая образуется благодаря дуге горит между наконечником плазмотрона и неплавящимся электродом.

В качестве материалов для образования плазмы чаще всего применяется воздух, кислород, аргон и азот. Величина тока в плазме может быть разной, и различают три подвида:

- Микроплазменная сварка, которая реализуется на малом токе до 25 А

- Работа на средних токах – до 150А

- На больших токах, свыше 150А.

Говоря простыми словами, суть данного способа состоит в ионизации рабочего газа, который под давлением переходит в состояние плазмы и обеспечивает высокую температуру, используемую для расплавления металлов для резки или соединения.

Технология плазменной сварки делится на две разновидности:

- плазменная сварка прямого действия;

- плазменная сварка косвенного действия.

Плазменная сварка прямого действия

Это самый распространенный вид соединения металлов в данной технике исполнения швов. Он реализуется за счет электрической дуги, которая возбуждается между электродом и рабочим изделием.

Плазменная сварка алюминия должна проводиться крайне осторожно, так как этот плавиться при температуре 660,3 градуса. Важно контролировать весь процесс, чтобы не допустить пропал. В инструкции к аппаратам есть таблица, в которой указана рекомендованная сила тока для каждого вида металла. Например, плазменная сварка нержавейки проводится на среднем токе, а стали – на высоком.

В дуге прямого действия изначально возбуждается дуга на малых токах, между соплом и заготовкой, после касания плазмой свариваемого изделия возбуждается основная дуга прямого действия. Питание дуги может выполняться переменным и постоянным током прямой полярности, а ее возбуждение осуществляется осциллятором.

Плазменная сварка косвенного действия

В данном случае плазма образуется похожим способом, как и в плазменной сварке прямого действия. Отличие состоит в том, источник питания подключен к электроду и соплу, в результате чего образуется дуга между ними, и как следствие, на выходе из горелки — плазменная струя. Скорость выхода потока плазмы контролируется давлением газа. Основной секрет кроется в том, что газ, переходя в состояние плазмы увеличивает свой объем в 50 раз, за счет чего буквально вылетает из аппарата струей. Энергия расширяющегося газа совместно с тепловой энергией, сообщаемой струе газа, делает плазму мощным источником энергии.

Этот метод не так широко применяется, как первый, хотя имеет достаточное количество преимуществ. Во-первых, он обеспечивает бесперебойную работу даже при микроплазменной сварке (на малых токах). Во-вторых, он позволяет экономить газ (который стоит немало). В-третьих, за счет высокого давления практически нет разбрызгивания. Таким способом можно и варить и резать металл, но для резки не потребуется инертный газ, так как его функция – защищать сварочную ванну, а при разрезании металла она не образуется.

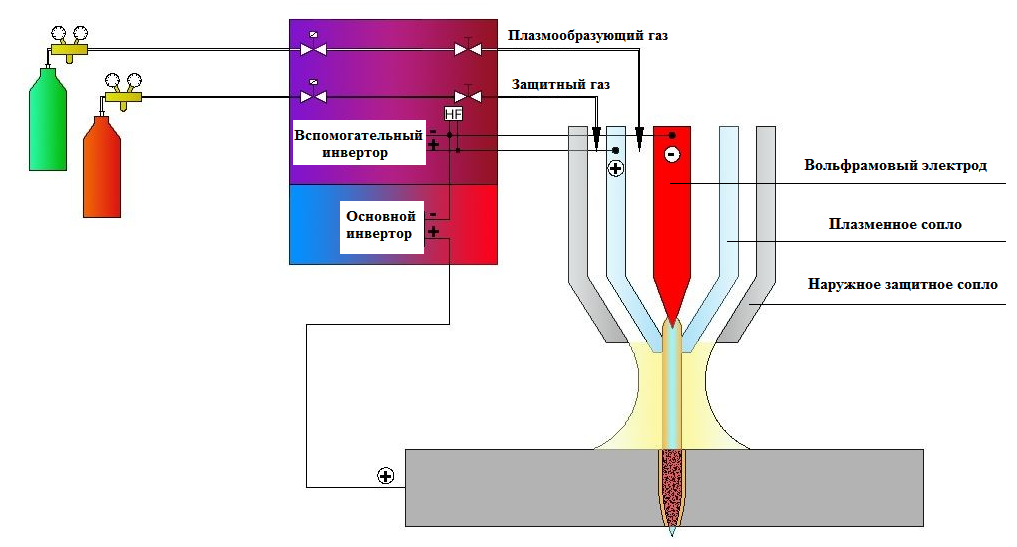

В завершение можно отметить, что устройство горелки прямого и косвенного метода сильно не отличаются. На картинке слева указана технология образования плазменной струи. Процесс происходит следующим образом: вольфрамовый электрод 2 подключен к отрицательному заряду, а сопло 4 к положительному. За счет этого дуга образуется между соплом и электродом,что характерно при косвенном методе.

В завершение можно отметить, что устройство горелки прямого и косвенного метода сильно не отличаются. На картинке слева указана технология образования плазменной струи. Процесс происходит следующим образом: вольфрамовый электрод 2 подключен к отрицательному заряду, а сопло 4 к положительному. За счет этого дуга образуется между соплом и электродом,что характерно при косвенном методе.

На картинке справа, при прямом методе, дуга образуется между негативно-заряженным электродом и рабочей деталью, с положительным зарядом. Для поджога и возбуждения дуги используется временно подающийся ток на сопло, который после возбуждения дуги отключается.

Аппарат для работы

Аппарат воздушно плазменной сварки представляет собой небольшое техническое оборудование, весом не более 9-10 килограмм. Принцип работы его следующий: внутри находятся схемы управления, выпрямитель тока и трансформатор. Для работы к нему подключается установка с рабочими газами в баллонах – для образования плазмы и инертный газ, необходимый для защиты сварочного шва от окисления. На выходе подключается горелка с газами отдельно для резки. В связи с тем, что данный способ образует слишком высокий температурный режим, в горелке есть специальный отсек для охлаждающей жидкости. Данный аппарат по внешним признаком похож на инвертор. В продаже представлено множество моделей с различными функциями. Если говорить о самом простом, он самый компактный (около 5 кг) с минимальным количеством настроек, в которых разберется не то что новичок, а даже ребенок.

Модели, которые в цене дороже, имеют дополнительные настройки и функции, которые кроме резки и сварки могут выполнять пайку, воронение, оксидирование и закалку металла. Самыми простыми изделия считаются с минимально мощностью до 12А. Их стоимость колеблется в пределах 30 тысяч русских рублей. Оборудование на класс выше и мощнее, до 150А стоят от 40 и до 150 тысяч, зависимо от производителя и дополнительных функций. Самые дорогие модели имеют мощность от 150А, а их стоимость может даже превышать миллион рублей. Для профессионалов, которые постоянно занимаются сплавлением, рекомендуется приобретать качественное и дорогое оборудование. Заплатив один раз можно получить многофункциональное устройство, с помощью которого можно выполнять всевозможные процедуры по металлообработке.

Преимущества и недостатки

Плазменная сварка прямого действия и косвенного имеет свои преимущества и недостатки, как и другие виды сварки. Основными плюсами, что делают этот метод незаменимым для использования во многих промышленных отраслях, являются следующие:

- высокий коэффициент полезного действия и высокая скорость выполнения работ;

- высококачественная резка металла оставляет гладкие кромки и не требует дополнительной их обработки;

- возможность варить и резать изделия, толщиной почти в сантиметр;

- при работе нет шлаков и отходов;

- контроль глубины провара металла, что позволяет избежать пропалов и деформации;

- простота в использовании аппарата.

Кроме положительных моментов, можно отметить несколько недостатков:

- дороговизна оборудования и высокая стоимость работ;

- в сфере профессионального использования высокие требования к мастеру;

- необходимость постоянного контроля над охлаждением, из-за высокой рабочей температуры.

В принципе, все эти минусы, можно превратить в плюсы, если посмотреть на это с другой стороны. Профессиональный мастер, имеющий качественное оборудование может работать в любой сфере и при этом зарабатывать хорошие деньги.

Советы от профессионалов

- перед началом соединения деталей подготовить рабочее место и форму для мастера;

- проверить исправность аппарата и давление в баллонах;

- плазменная сварка алюминия должна производиться на низком токе;

- плазмотрон для сварки необходимо прочищать (продувать) перед началом процесса;

- микроплазменная сварка – идеальный вариант для осваивания данной техники начинающим;

- технология плазменной сварки выбирается самим мастером, так как оба способа имеют свои преимущества.

Плазменная сварка своими руками

Автор: Игорь

Дата: 28.02.2017

- Статья

- Фото

- Видео

В промышленности сварка при помощи плазменного аппарата применяется довольно часто, когда нужно проводить процедуры с высокой температурой. Несмотря на всю сложность построения процесса и его особый принцип действия, плазменная сварка своими руками вполне возможна. Главным температурным источником здесь является плазма, которая получается путем перехода в новое агрегатное состояние одного из горючих газов. Это происходит в устройстве, которое носит название плазмотрон.

Плазмотрон своими руками

Данная разновидность отлично подходит для работы со всеми металлами, так как помимо высокой температуры плазма является еще и дополнительной защитой. Самодельная плазменная сварка может работать с нержавеющей сталью, алюминием и даже с тугоплавкими металлами. Несмотря на то, что чаще всего используют данную технологию в современных высокотехнологичных областях, таких как авиационная промышленность, периодически возникает потребность в высокотемпературной сварке и в других областях. Соответственно, плазменная сварка своими руками становится все более востребованной для менее ответственных мест применения.

Одной из особенностей такого метода является высокая глубина проплавления металла. Высокая температура плазмы, достигающая нескольких десятков тысяч градусов Цельсия, позволяет проплавлять металл до 1 см за один проход. Сварка может вестись в любом пространственном положении, поэтому, здесь представлен универсальный метод соединения.

Режимы плазменной сварки

Данная технология чаще всего применяется для работы с тугоплавкими металлами, такими как титан, медь и прочие. Чтобы добиться высокого качества соединения, следует учитывать не только свойства самих металлов, но и условия проведения сварочного процесса плазмой. Чтобы все прошло максимально надежно, следует ориентироваться по следующим режимам:

Схема плазменного аппарата

Чтобы сделать плазменную сварку своими руками, чертежи являются одним из основных моментов, так как в них содержатся все основные конструкционные элементы. Вне зависимости от того, из каких деталей вы собираетесь делать технику, схема помогает определить самые мелкие компоненты, которые должны туда входить. Здесь приведена силовая схема плазмотрона:

Схема плазмотрона – силовая часть

Плазморез является основной особенностью таких установок, так как в нем образуется плазма. В нем же заключается и основная сложность, когда создается плазменная сварка своими руками из инвертора. Здесь представлена схема управления данным устройством:

Схема плазмотрона – система управления

Оборудование для сбора плазменного аппарата

Для создания работоспособного аппарата понадобится:

- Инверторный сварочный аппарат, к примеру, для аргонодуговой сварки;

- Баллон с аргоном;

- Редуктор для баллона;

- Сопло с электродом из вольфрама;

- Фторопластовая трубка;

- Пруток из молибдена или тантала;

- Медные трубки;

- Балласт электронный;

- Проводка;

- Хомуты;

- Листовая медь толщиной до 2 мм;

- Клеммы;

- Гермоввод;

- Резиновый шланг;

- Выпрямительный блок питания.

Процесс сборки

Особенности плазменной сварки требуют точного проведения процедур, чтобы в итоге получить надежное и безопасное устройство. Сопло для данного аппарата вытачивается из меди, так как в ином случае его придется часто менять. Вместо меди можно применять титан, который прослужит намного дольше. Размер отверстия в сопле выбирается опытным путем. Как правило, начинают с минимальных значений в 0,5 мм и постепенно доходят до 2 мм.

Размер конусного зазора между анодом на сопле и вольфрамовым катодом должен составлять до 3 мм. Сопло вкручивают в полную рубашку охлаждения. Она должна быть соединена с центральным электродом, для чего используется фторопластовый изолятор. Для охлаждения в рубашке используется жидкость, которая должна постоянно циркулировать жидкость или антифриз. Данное устройство состоит из двух полых медных труб. Диаметр внутренней составляет около 2 см. Она находится на переднем конце внешней трубки, диаметр которой составляет 5 см, а длина около 8 см.

Пространство, которое находится между внутренней и наружной трубой следует запаять при помощи листовой меди. Медные трубки малого диаметра впаиваются в рубашку охлаждения. Именно по ним впоследствии будет циркулировать жидкость.»

Положительный заряд на эту систему будет подаваться на специальную клемму, которую также следует припаять к корпусу. На внутренней трубе создается резьба, куда ставится потом съемное сопло, производимое из термостойких материалов. Внутренняя резьба нарезается также на выдвинутом конце наружной трубы. К ней привинчивается фторопластовое кольцо для изоляции. На нем располагается кольцо центрального электрода.

Труба подачи аргона впивается через стену трубы между изолятором и рубашкой охлаждения. Для питания системы используется насос на 12В. Положительный заряд подается на систему с основного источника питания. Балласт служит для ограничения тока в системе. Чтобы возбудить дежурную дугу соплом или вольфрамовым электродом требуется использовать осциллятор, или если его не имеется, то все можно проделать обычным контактным способом.

Заключение

Плазменная сварка является очень сложным процессом и только внешне она кажется очень схожей с остальными. Основная сложность заключается в самой технике, так как для строительства ее своими руками нужен опыт, тщательность и очень надежный подход к соединению всех компонентов, их подбору и так далее. Плазмотрон работает с высокими температурами и газами, которые могут привести к взрыву. Таким образом, технике безопасности стоит отдавать максимальное внимание. Самым легким моментом этого дела являются все вопросы, касающиеся источника питания.

Что такое плазменная сварка и какое оборудование применяется

Область применения плазменной сварки обширная. Таким оборудованием варят фольгу и толстый металл. На прилавках появляется оборудование для промышленного и бытового назначения. Иногда плазменную сварку путают с аргоновой. Аппараты внешне схожи. У методов много общего, но есть принципиальные различия. О них пойдет речь.

Особенности плазменной сварки

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

Устройство и принцип работы

Принципиальное отличие плазменного метода – высокая температура плазмы (до 8000°С), подаваемой в рабочую зону. Ванна расплава защищается атмосферой аргона, постоянный температурный режим стабилизирует система охлаждения. Без нее плазмотрон расплавится, плазма разогревается до 30 тысяч градусов.

В сущности, плазменная сварка заключается в способности аргона переходить в плазму под действием дуги. Ток работает как плазмогенератор, пронизывает электропроводный аргон.

Плазмообразование под действием прямого или переменного тока происходит в плазмотроне. Это открытый с двух сторон конус, сужающийся к низу, в котором по центру расположен тугоплавкий электрод (для этого применяют вольфрамовые с добавками лантана, тория, циркония, иттрия), а внизу – сопло. Из него под большим давлением вырывается плазма.

В качестве плазмообразующего газа применим аргон с добавлением водорода. Он принудительно нагнетается в конус сверху. Поле создается путем подведения тока к двум полюсам: электроду и наружной части горелки. При ионизации и нагреве газ моментально расширяется, он вытесняется за счет внутренних сил мощной струей. Регулятором подачи плазмы выступает сопло. От его диаметра зависит толщина плазменного потока. Размер плазмотрона зависит от режима работы. Чем выше токи, чем больше верхний и выходной диаметры. Одновременно со струей плазмы к рабочей зоне в непрерывном режиме подводится аргон для создания защитного облака, предохраняющего расплав от контакта с кислородом, содержащимся в воздухе. Благодаря аргону, швы получаются чистые, без включений окалины.

Виды плазменной сварки

Используют два метода подключения тока: деталь-электрод; электрод-корпус горелки. Проводится условное деление на виды по мощности генератора, рабочим параметрам оборудования:

- микроплазменная проводится на низких токах, проварка неглубокая, металл не повреждается (ей посвящен отдельный раздел);

- сварка на средних токах, до 25А, соединяют детали от 3 мм и выше;

- работа с большим амперажем, до 150 А, способ подходит для варки толстостенных деталей или прошивного сваривания металла.

По механизму воздействия на рабочую зону, выделяют:

- контактную с линейными и прерывистыми швами (всеми разновидностями швов), бывает косвенного и прямого действия;

- импульсную, характеризующуюся большой глубиной прогрева деталей, бывает прямо и обратно полярная;

- точечную – одностороннюю, применяемую для изготовления листовых сэндвичей, правки швов, прихватки деталей.

Способы различаются по технологии, но качество шва стабильное. Плазменными аппаратами разрешается резать металлоконструкции. Они удобны в труднодоступных местах, куда сложно пробраться с болгаркой.

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

- сначала клемму присоединяют к соплу, чтобы ионизировать проходящий по плазмотрону газ;

- после плазмообразования клемму перебрасывают на свариваемую деталь, происходит пробой дуги на деталь, плазма вырывается из сопла.

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Оборудование для плазменной сварки

Внешне устройства мало чем отличаются от других аппаратов. Они по весу и габаритам сопоставимы с инверторами, аргонно-дуговыми сварочниками, электродуговыми полуавтоматами. Функциональность профессионального оборудования для плазменной сварки поражает — помимо сварки и резки предусмотрены операции:

- воронения – химико-термическая обработка для получения нужного оттенка металла;

- термического оксидирования черных сплавов – образования тугоплавкого диоксида кремния;

- порошкового напыления красителей и защитных составов – создается ровная пленка на поверхности детали;

- закалки – термического упрочнения внутренней структуры сплавов за счет снятия внутренних напряжений.

Установки для плазменной сварки различаются по мощности: от 20 А до 250-ти. Для работы с деталями свыше 2 мм агрегат стоит в пределах от 20 до 49 тысяч. На базе электродуговой сварки плазменное оборудование можно сделать самим, соорудив горелку с плавящимся электродом. Потребуется сварочный аппарат, комплект газовых рукавов для создания защитной атмосферы и шланги для подвода воды к горелке.

Преимущества и недостатки

Основные позитивные моменты плазменного метода:

- доступность – плазмотроном дополняют имеющееся базовое сварочное оборудование;

- из-за высокой температуры в рабочей зоне, под защитной атмосферой образуются однородные по структуре соединения;

- глубина провара контролируется;

- скорость образования швов высокая, снижается объем трудозатрат;

- универсальность – метод применим для любых сплавов, можно варить и резать металл, проводить наплавку порошков.

- стоимость оборудования и работ высокая;

- сложность технологического процесса, необходимы определенные знания и навыки, спецподготовка;

- плазмотрон требует дополнительного ухода, чистки, замены горелки и электрода;

- необходим подвод плазмообразующего газа в плазмотрон;

- нужно охлаждение плазмотрона, чтобы он не выходил из строя;

- большие энергопотери.

Плазменная сварка чаще применяется в промышленных объемах, для индивидуальных работ этот метод слишком затратен.

Микроплазменная сварка

Для соединения тонких деталей от 0,3 до 2 мм толщиной, ремонта медицинских инструментов, подходит микроплазменная сварка. Она проводится на малом токе с 0,1 до 2 А, толщина вольфрамового электрода не превышает 2 мм, диаметр сопла горелки – от 0,5 до 1,5 мм.

Нахлесточные и тавровые соединения таким методом делать не стоит, а торцовые выполняются в любом положении, для них не нужна присадочная проволока. Под стыковые швы делают подкладку. Для работы нужны малоамперные инверторы, выпрямители, генерирующие стабильный ток для поддержки дежурной дуги. Среди промышленного оборудования ручной, автоматической микроплазменной сварки есть модели, имеющие разные режимы работы:

- импульсный прямой или обратной полярности;

- разно-полярно импульсный;

- прямой и обратной непрерывной полярности.

При соединении тонких деталей этим методом снижается риск прожога и тепловой деформации детали за счет узкой зоны разогрева. Фольгу варят только плазмой, другие методы не применяются.

Отличительные особенности микроплазменного шва:

- устойчивость к вибрациям и ударам из-за однородности молекулярного строения;

- гладкая поверхность, не требующая дополнительной обработки;

- высокая точность, благодаря сфокусированной дуге, удается минимизировать отклонения, так как сварочную ванну в процессе образования шва легко регулировать;

- хорошее сцепление кромок при неглубоком проваре.

Оборудование для микроплазмы мобильное, с вмонтированной емкостью для газа, автоматическая подача присадки повышает комфортность проведения работ.

Плазменная сварка – одно из перспективных направлений работ. Она применима для цветных сплавов, алюминия. Удобна во время монтажа тепловых систем в частных домах и для работы с электроникой. Самым удобным считается микроплазменное оборудование. Для соединения больших деталей плазмотрон реально изготовить своими руками.

Нюансы плазменной сварки и область ее применения

Из большого многообразия методов обработки металлов – плазменная сварка является наиболее распространенной.

В первую очередь это обусловлено тем, что в современной промышленности довольно часто используется нержавеющая сталь, цветные металлы и их сплавы, для которых применение других видов обработки малоэффективно.

Современное оборудование обеспечивает высокую продуктивность в сравнении с другими технологиями.

- Достоинства и недостатки плазменной сварки

- Разновидности

- Характеристики

- Устройство и принцип работы

- Технология сварки

- Используемое оборудование

- Итог

Достоинства и недостатки плазменной сварки

Итак, что такое плазменная сварка? Это процесс локального расплавления металлического изделия плазменным потоком. Он формируется высокоскоростной дугой, температурой 5000-30000°С.

Газовый поток, проходящий через дугу, нагревается и ионизируется, за счет чего он превращается в плазменный поток и выдувается соплом плазматрона для сварки. В этом и заключается сущность ее работы.

Для того, чтобы данный аппарат функционировал, необходимо лишь электричество и поток сжатого газа. Если используется компрессор, тогда достаточно только электричества.

Для работы необходимо менять лишь плазмотрон и электроды. На этом обслуживание оборудования такого типа и заканчивается. В то время как для других типов сварок необходимо выполнять большее количество работ по уходу. Кроме того они являются более взрывоопасными.

К основным достоинствам данных аппаратов можно отнести:

- высокую скорость резки металлов;

- возможность использования аппарата практически со всеми металлами и сплавами;

- высокая точность и качество шва;

- более низкая стоимость работ по сравнению с другими методами;

- отсутствие деформаций металла при обработке плазмой;

- высокий уровень безопасности выполнения работ.

Разновидности

Сварка плазмой разделяется на несколько видов, в зависимости от силы тока:

- микроплазменная;

- на средних токах;

- на больших токах.

Чаще всего используется именно первый тип. Дело в том, что дуга может гореть при достаточно низких токах, если используются вольфрамовые электроды диаметром до двух миллиметров. Это возможно за счет высокой степени электродуговой ионизации газа.

Схема микроплазменной сварки представлена ниже.

Чертеж плазменной сварки.

Данный вариант технологии наиболее эффективен для соединения тонких деталей толщиной до полутора миллиметров. При этом диаметр дуги не превышает 2 мм. Это позволяет сфокусировать тепло в достаточно маленькой области и не нагревать соседние участки.

Основным газом в данном методе является аргон. Тем не менее в зависимости от типа изделия, в него могут добавляться различные примеси, которые способствуют увеличению эффективности процесса.

Приборы для микроплазменной сварки позволяют работать в нескольких режимах:

- непрерывный;

- импульсный;

- непрерывный обратной полярности.

Плазменная сварка на средних токах во многом схожа с аргонодуговой. Однако первая обладает более высокими температурами, в то же время область нагрева существенно меньше. Это обуславливает ее высокую продуктивность.

Плазменная сварка позволяет проплавлять материал более глубоко, при этом ширина шва получается меньшей, чем в аргонодуговой.

Выполнять сварочные работы можно как с присадочным материалом, так и без него.

Плазменная сварка на больших токах оказывает сильное силовое действие на материал. Она полностью проплавляет металл. В результате в ванне формируется отверстие, то есть детали сначала как бы разрезаются, а затем сплавляются заново.

Характеристики

Принцип работы плазменной сварки дает понять, что ее лучше всего использовать для тонких материалов, нержавеющей стали, цветных металлов и сплавов на их основе. Стоит сразу отметить, что во многих случаях использование других технологий, аргонодуговую сварку не представляется возможным.

В то же время в металлургии и других областях промышленности необходимо выполнять работы именно с такими изделиями.

Схема технологии сварки плазмой.

К основным характеристикам дуги микроплазменной сварки относятся:

- цилиндрическая форма;

- концентрация энергии в небольшой области;

- маленький угол расхождения потока;

- невосприимчивость к изменению расстояния между плазмотроном и изделием;

- высокая безопасность зажигания.

Все перечисленные выше характеристики являются одновременно и достоинствами метода. Например, цилиндрическая форма и возможность увеличения длины позволяет осуществлять сварочные работы даже в самых труднодоступных местах.

Также особенности технологии упрощают проведение сварки при наличии колебаний изделий, за счет нечувствительности к изменению расстояния.

Устройство и принцип работы

Плазменная сварка характеризуется следующим принципом работы: она основана на формировании дуги посредством осциллятора. Приборы функционируют на токах прямой полярности, которые и питают дугу. Она, в свою очередь, образует плазму.

С использованием данной дуги можно осуществлять резку или соединение любых типов металлов и сплавов во всех пространственных положениях.

Плазма формируется из газов, в качестве которых используют аргон или гелий. Они же выполняют и защитные функции. Это исключает косвенное влияние оксида на изделие при плазменной сварке.

Метод характеризуется незначительной чувствительностью к изменению длины дуги. При этом возможно соединение деталей толщиной более пятнадцати миллиметров без скоса кромок.

Это становится возможным благодаря сквозному прорезанию детали. В результате поток может выходить и на обратную сторону изделия. Само же соединение состоит из двух процессов: разрезание и последующая заварка.

Данная технология позволяет осуществлять различные типы соединений. Наибольшее преимущество заключается в возможности сваривания листового металла без разделывания кромок и использования припоя.

Технология сварки

Специфика метода плазменно-дуговой технологии сварки состоит в том, что в область соединения подается плазма из специальной горелки – плазмотрона. В некоторых случаях, если необходимо, может быть использован аргон или гелий для создания инертной среды в области стыка деталей.

Чертеж сварочного аппарата.

Вся энергия концентрируется в плазменной струе. За счет этого нагрев не распространяется по всей области изделия, а фокусируется только возле соединения. При этом температура на таком участке может составлять 10000-15000°С. Однако за счет быстрого отвода тепла металлом, она снижается до температуры плавления в зоне стыка.

Если во время данной процедуры соединение защитить инертным газом, то можно получить высококачественный шов, который не потребует дополнительной ручной обработки.

Корпус горелки выполняется из стали, анод – из меди. Последний охлаждается водой. Дуга питается газом, подающимся под большим давлением в полость между анодом и катодом.

В то же время важно иметь в виду, что аргон не ионизируется. Он быстро улетучивается, смешиваясь с воздухом. Чтобы он надежно выполнял свои защитные функции, необходимо придерживаться определенного расстояния между горелкой и деталью.

Поскольку метод обеспечивает высокий нагрев только в области стыка, это может привести и к нежелательным последствиям. Иногда приходится изделие предварительно прогревать или использовать несколько горелок, чтобы избежать резкого перепада температур по поверхности материала.

При использовании микроплазменной сварки удается получать качественные швы на тонких материалах. Реализация данной технологии возможна даже без использования присадочной проволоки.

Используемое оборудование

Установки для плазменной сварки широко применяются не только на крупном производстве, но и в бытовых условиях. При этом стоит отметить, что спрос на данном оборудовании постоянно растет, что лишний раз подтверждает его востребованность.

Устройство оборудования для сварки.

Все оборудование, предназначенное для выполнения данной работы, можно разделить по следующим особенностям:

- тип воздействия;

- способ стабилизации дуги;

- сила тока.

По своим возможностям плазменная дуга уступает пальму первенства только лишь нескольким технологиям, основанным на лазерном и электронном лучах. В сравнении с другими методами, плазменный отличается более высокой эффективностью и производительностью.

При этом стоит отметить, что не стоит забывать и о других технологиях. Так, для сваривания деталей в серьезных отраслях, например, в авиастроении и аэрокосмической сферах, широко используется аргонодуговая сварка.

Плазменная, в свою очередь, чаще всего применяется для резки металлов, так как она позволяет осуществлять данный процесс с высокой скоростью.

Особенно она становится незаменимой при обработке сплавов с минимальным последующим короблением и развитием напряжений, а также деформаций.

Плазменная технология сварки является единственно возможным и доступным методом обработки некоторых металлов и сплавов. Особенно это относится к нержавеющим сталям, меди, латуни и т.д. Данный метод позволяет получать качественные, надежные и тонкие швы, а также осуществлять резку с высокой эффективностью.

Отдельное применение она нашла в соединении тонколистового металла без использования присадочной проволоки. Кроме того, такой тип сварки обеспечивает локальный нагрев лишь в области стыка, что может быть очень удобным при решении многих задач.